Рециркулацията на отработените газове (EGR) е най-разпространената технология за намаляване на емисиите на азотни окиси (NO x ) в двигателите с вътрешно горене (ICE) . EGR взема отработените газове от изпускателния колектор и ги въвежда отново във всмукателния колектор, смесвайки ги с чист въздух. По този начин се намаляват основните съставки на NO x емисиите :

- кислород : който се измества от инертните (отработените) газове

- температура на изгаряне : която се намалява, тъй като по-високият топлинен капацитет на въглероден диоксид (CO 2 ) и водна пара (H 2 O) привлича част от топлината на горене

Повечето от системата на EGR съдържа най-малко:

- EGR клапан

- EGR охладител

- Байпас на охладителя на EGR

- Всмукателен дроселен клапан

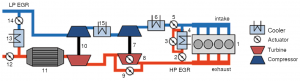

Някои превозни средства имат EGR системи с високо и ниско налягане, което означава, че компонентите на EGR са удвоени.

Изображение: Рециркулация на отработени газове с високо и ниско налягане (EGR)

- блок на двигателя

- EGR клапан (високо налягане)

- Байпас на охладителя на EGR (високо налягане)

- EGR охладител (високо налягане)

- всмукателна дроселна клапа

- интеркулер за втори етап (входящ въздух)

- турбокомпресор

- механизъм за задействане на променлива геометрия (турбина)

- изпускателен клапан

- турбокомпресор за първи етап

- дизелов филтър за твърди частици

- изпускател (ниско налягане)

- EGR охладител (ниско налягане)

- EGR клапан (ниско налягане)

- интеркулер за първи етап (входящ въздух)

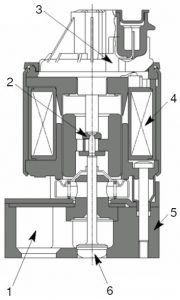

Основната функция на EGR клапан е да позволява на изгорелите газове да постъпват от изпускателния колектор във всмукателния колектор.По-голямата част от клапаните в производството, до стандартите на Евро 3 за емисиите, разполагаха с клапан за вътрешно отваряне, задействан от вакуумен задвижващ механизъм. Ранните версии на пневматичния EGR клапан не използват електрическа енергия за преместване на действителния клапан, а вал, свързан с диафрагма във вакуумен цилиндър. В сравнение с електрически задействания EGR клапан, основното предимство на пневматичния клапан е ниската цена, липсата на механично предаване и простотата на изработване.

|

Изображение: Пневматичен EGR клапан |

|

|

|

|

Другите предимства на пневматичния EGR клапан са: устойчивост на високи температури, особено при липса на сензор за положение (без електрическа връзка), както и малкият размер и ниската маса на общия клапан.В зависимост от очакваното време на реакция и запаса от наличен вакуум за придвижване на клапана, размерът на диафрагмата и вакуумния цилиндър може да бъде значителен. Недостатъците на пневматичните EGR клапани са:

- ниска сила на задействане за отваряне

- затварянето се осигурява само чрез връщаща пружина (в случай на отлагане на сажди върху клапана, не е възможно отстраняването на отлагането чрез бързо затваряне / разбиване на клапана, което може да доведе до постоянно отворено положение).Електрическите задвижвания вече са станали стандарт поради по-бързото и прецизно управление, което отговаря на по-строгите стандарти за вредни емисии. Съвременните електрически EGR клапани , независимо дали са монтирани в EGR система с ниско или високо налягане, се състоят от следните елементи:

- действителен клапан , който чрез отваряне / затваряне променя зоната на газовия поток

- задвижващ механизъм (електрически), който осигурява необходимата сила за отваряне / затваряне на клапана

- корпус на клапана , който държи клапана, задвижването, както и връщащата пружина и други механични компоненти

- датчик за положение , който предава на модула за управление на двигателя положението на клапана

- кутия , който съдържа датчика за положение и електрически връзки

Изображение: Електрически EGR клапан

Изображение: Електрически EGR клапан

Изображение: Електрически EGR клапан

Електрическите задействани EGR клапани могат да имат вътрешни или външни отварящи се клапани, в зависимост от вида на задвижването. Линейните соленоиди, стъпкови мотори, двигатели с въртящ момент и двигатели с постоянен ток са основните видове електрически задвижвания, които се използват и разработват от различни доставчици на компоненти на EGR. Те предлагат предимството на по-бързата и по-прецизна работа в сравнение с конвенционалната вакуумна (пневматична) система. Соленоидът е електромагнит, състоящ се от намотка (електрическа верига) и мека желязна сърцевина (магнитна верига), която генерира ориентирано магнитно поле. Когато електрическият ток преминава през намотката, полученото магнитно поле издърпва вал, който отваря клапана. Времето за реакция на соленоида е по-ниско в сравнение с електромотор, но има добро разсейване на топлината от намотката (статора) към рамката.

Изображение: Линеен (соленоиден) EGR клапан

Изображение: Линеен (соленоиден) EGR клапан – компоненти

където:

- вход за отработени газове

- арматура

- датчик за положение

- комплект намотка

- тяло на клапана

- клапан (отработени газове)

Силата на задействане, произведена от соленоида, е пропорционална на квадрата на магнитната индукция и е възможна само в една посока (отваряне). За обратна посока (затваряне) вентилът има връщаща се механична пружина. Разликата във времето на реакция между двете посоки на задействане (бърз соленоид срещу бавна пружина) прави електромагнитните клапани доста трудни за контрол. Друг недостатък на соленоида е ниската сила на задействане, което ги прави много чувствителни към вибрации на една и съща ос със силата на задействане.

Изображение: EGR електромагнитен клапан

Моторите с постоянен ток (DC) също се използват за задействане на EGR клапани. Следователно постояннотоковият мотор съдържа ротор , състоящ се от метална сърцевина с медна намотка и статор , състоящ се от постоянни магнити, чийто магнитен поток преминава през ротора. Тясното пространство между ротора и статора се нарича въздушна междина . Въртящият момент, произведен от двигателите с постоянен ток, се преобразува в линейна сила на задействане чрез система от механични предавки и лостове. Въпреки че има значителна мъртва линия и по-голяма инертност на механизма, двигателят за постоянен ток предлага най-добрия компромис по отношение на времето за реакция, и стабилността срещу смущения.Положението на EGR клапан, задействан от постояннотоков двигател, може да се постигне само с помощта на сензор за положение . Сензорът за положението на клапана е линеен и осигурява сигнал, пропорционален на неговото захранващо напрежение (обикновено 5V). Сигналът на датчика за положение на клапана EGR е настроен да се увеличава в посока на отваряне на клапана. Сензорът за позиция се използва по три основни причини:

- позволява управление на клапата на EGR със затворен контур: масата на отработените газове се изчислява като функция на положението на EGR клапана; функция на работната точка на двигателя (въртящ момент, скорост и температура), електронният модул за управление (ECM) на двигателя задава конкретно положение на клапана EGR; това положение се измерва от сензора и се връща към контролния модул; в зависимост от грешката между зададеното положение и действителното положение, ECM контролира напрежението, приложено към клапана, за да приведе EGR клапана в желаното положение

- позволява диагностика на EGR клапана: положението на EGR клапана се използва за откриване на разлика между зададената стойност на дебита на отработените газове и действителния дебит

- прави възможно изчисляването на масовия дебит на отработените газове

Старите видове EGR клапани използваха сензори за контакт (резистивни). Настоящото поколение EGR клапан използва безконтактни сензори за положение (основно ефект на Хол), които в сравнение с резистивните сензори имат по-добра точност и надеждност.

Изображение: Електрически EGR -кранов клапан

Основният проблем на двигателите с постоянен ток идва от механичната връзка между четките и въртящия се колектор. Колкото по-висока е скоростта на ротора, толкова повече трябва да се увеличи натискът на четката, за да се поддържа контакт с колектора и да се генерира по-голямо триене. Тъй като през четките и колектора има електрически ток, може да възникне дъгов разряд, който бързо износва четките и генерира смущения в захранващата верига.По-ниските работни скорости причиняват натрупване на частици от четките между сегментите на комутатора, с риск от късо съединение. Максималната скорост на двигателя е ограничена до около 10000 об / мин. За да работи с полезна скорост под 1000 об / мин и да увеличи изходния въртящ момент , се използва зъбен механизъм . Следователно двигателите с постоянен ток са сравнително обемисти и се нуждаят от предавка, за да имат скорост и въртящ момент в подходящ диапазон.Друг вариант на двигателя с постоянен ток е двигателят с въртящ момент . Това са безконтактни въртящи се задвижващи механизми (безчеткови постоянни двигатели), управлявани от стандартен H-мост. Двигателят на въртящия момент е в състояние да генерира постоянен въртящ момент за неопределено време в определено фиксирано положение без прегряване или счупване.В сравнение с постояннотоковия мотор, двигателят на въртящия момент е по-икономичен поради намаления брой компоненти: няма комутатор и четки в контакт. Освен това е по-компактен, тъй като не е необходимо да има механична предавка, като задвижването се монтира директно върху вала на клапана. EGR клапаните също се задействат от стъпкови двигатели . Роторът съдържа набор от постоянни магнити, а статорът – комплект електромагнити (намотки с желязна сърцевина), управлявани от верига на силова електроника. Въртенето идва от взаимодействието на ротора и магнитното поле, генерирано в електромагнитите. Положението на ротора се контролира от набор от Н-мостове, по два за всеки полюс. Стъпковият мотор е способен да върти обратно, без да е необходим зъбен механизъм.

Предимствата и недостатъците на всеки тип електрически задействащи системи за EGR клапани са обобщени в таблицата по-долу.

Предимства Недостатъци Соленоид (линеен) - директно задействане на клапана

- бърза реакция във времето: 50 – 100 ms

- бавно планиране на контролера (10-20 ms), ниско натоварване на процесора

- слаба задействаща сила

- еднопосочно задействане, разчита на пружина за обратно движение (затваряне)

- висока консумация на енергия

DC мотор (четки) - висока сила на задействане

- средно време отговор: по-малко от 100 ms

- ниска чувствителност на въртящ момент към външни механични смущения

- чувствителен към вибрации и високо термично натоварване

- обемисти поради необходимостта от зъбен механизъм

- ниска надеждност на зъбния механизъм

- висока консумация на енергия

- чувствителен към електромагнитни смущения и износване на четката

- бързо планиране на контролера (5 ms), високо натоварване на процесора

Двигател с въртящ момент (без четка) - директно задействане, много компактен

- средно време отговор: по-малко от 100 ms

- ниска чувствителност към електромагнитни смущения

- нелинеен изходен въртящ момент (зависи от положението на ротора)

- много бързо планиране на контролера (2 ms), високо натоварване на процесора

- нисък въртящ момент на задействане

- висока маса

Стъпков мотор - проста система за управление

- компактен (зъбен механизъм по избор)

- ниска точност на позицията

- бавен отговор на времето (200 ms)

- По отношение на пневматичното спрямо електрическото задействане, предимствата и недостатъците на всяка технология са обобщени в таблицата по-долу

пневматичен Соленоид (линеен) DC мотор Задействаща сила [N] 100… 120 25… 35 350… 450 Време за реакция – отваряне [ms] 1000… 2000 75… 85 70… 80 Време за реакция – затваряне [ms] 60 .. 70 50… 60 60… 70 Устойчивост срещу блокиране на депозити средна ниско Високо Чувствителност към налягането на отработените газове ниско Високо много високо Точност на контрола на позицията ниско Високо Високо Поради общите си предимства, EGR клапаните, задействани с постоянен ток, са най-често използваните видове клапани.EGR системите при дизеловите двигатели обикновено имат всмукателни дроселни клапани. Целта на дросела е да създаде разлика в налягането между изпускателния и всмукателния колектор (когато е затворен) и да позволи на изгорелите газове да постъпват в цилиндрите. Повечето от дроселните клапани са традиционни „пеперудни“ клапани, подобни на дроселите на бензиновия двигател и се управляват по електронен път от контролния модул на двигателя (ECM).

Изображение: Електрически дроселен клапан

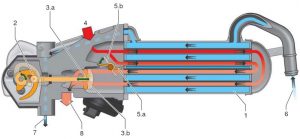

В охладителя EGR (радиатор), се понижава температурата на отработилите газове преди да се въведе във въздушния поток. Колкото по-ниска е температурата, толкова по-висока е плътността, толкова по-добра е ефективността при намаляване на емисиите на NO x . Охлаждането на отработените газове преди смесване с входящия въздух понижава температурата на горене и увеличава съотношението кислород / гориво. По-високият поток на CO 2 и H 2 O в двигателя с охладени отработени газове увеличава капацитета на топлопоглъщане на входящия заряд; по-ниската температура на входящия заряд обикновено намалява температурата на горене. Охладеният EGR бе въведен с цел да се постигнат ограниченията за Euro 4 и Euro 5 NO x .По-голямата част от EGR охладителите са изградени от неръждаема стомана или алуминиеви тръби и плочи.

Изображение: EGR охладител

Повечето EGR системи имат байпасен клапан, интегриран с EGR охладителя. Когато двигателят е студен, отработените газове се циркулират директно в двигателя. Охладителят има много висока ефективност на топлообмен и без байпас рециркулираните газове биха били много студени и да забавят загряването на окислителния катализатор, което би довело до прекомерни емисии на НС и СО . Следователно решението е да се заобиколи EGR охладителя, докато катализаторът на окисляване достигне номиналната работна температура.

Изображение: Интегрирана система за рециркулация на отработени газове (EGR)

- EGR охладител

- електрическа връзка

- EGR клапан

- вход на отработените газове (горещ, връзка към изпускателния колектор)

- Механизъм за задействане на байпас на клапана EGR (пневматичен)

- вход на охлаждащата течност на двигателя

- изход за охлаждащата течност на двигателя

- изход на отработените газове (студен, връзка към всмукателния колектор)

- насочване през цилиндровата глава

Изображение: EGR с охладител – интеграция в двигателя.

Охладителят може да бъде тип I или U, в зависимост от формата на преминаването на газ през охладителя. В случай на U-образен EGR охладител, входните и изходните фланци се комбинират в едно цяло в единия край на охладителя.

Изображение: EGR с охладител – как работи

1. EGR охладител

2. камера

3.a EGR клапан (затворено положение)

3.б EGR клапан (отворено положение)

входящия 4. отработен газ (горещо, свързване към изпускателния колектор)

5.а EGR охладител бай-пас клапан (затворено положение )

5.b батерия на байпаса на EGR на охладителя (отворена позиция)

6. вход

за охлаждащата течност на двигателя7. изход на охлаждащата течност на двигателя

8. изход на отработените газове (студено, връзка към всмукателния колектор)В сравнение с високо налягане, EGR системите с ниско налягане са по-ефективни за намаляване на емисиите на NO x в съвременните условия за дизелови двигатели.

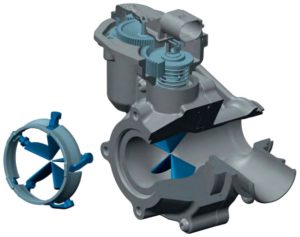

BorgWarner показва потенциала на така наречената входяща дроселна клапа (IST) да използва загубите на отработени газове и да ги превърне в предварително въртеливо движение на входящия въздух, влизащ в турбокомпресора, за да подобри аеродинамиката на компресора. IST замества конвенционалния EGR с ниско налягане във всмукателния колектор, обикновено обикновен клапан, преди турбокомпресора .

Изображение: турбокомпресор с входяща въртяща се дроселна клапа (IST) – поточни линии

Изображение: турбокомпресор с входяща въртяща се дроселна клапа (IST) – поточни линииДроселирането винаги означава причиняване на загуби. Подходът на IST е да използва загубите и да ги превърне в предварително въртеливо движение на входящия въздух, влизащ в турбокомпресора, за да подобри аеродинамиката на компресора. Очевидно е, че предварителното завъртане ще има положително въздействие върху компресора също така е там, където не се изисква дроселиране. Така IST може да се използва за подобряване на ефективността и работата на двигателя и там, където не се изисква дроселиране или EGR.

Изображение: Турбокомпресор с входяща въртяща се дроселна клапа (IST) – детайл

С IST ефектът на дросела се постига чрез регулируеми входни направляващи лопатки в канала за свеж въздух. С други думи, IST е проектиран като устройство за предварително завъртане на компресора. Очаква се този подход да има положително въздействие върху двигателя с изгаряне, като:- по-висок въртящ момент

- намалени емисии на отработени газове

- по-нисък разход на гориво

За да се възползвате максимално от IST, трябва да се работи в различни режими в зависимост от работната точка на двигателя. Ъгълът на входните направляващи лопатки се настройва непрекъснато с променящ се натоварване и скорост на двигателя, а зададената точка на лопатките се определя от алгоритъм за управление, като се взема предвид и положението на VGT (турбокомпресор с променлива геометрия) и EGR клапаните.

ENGINEERING AND TECHNOLOGY IN TRANSPORT Diagnostics and repair

ENGINEERING AND TECHNOLOGY IN TRANSPORT Diagnostics and repair