Ефективната експлоатация на дизеловите двигатели зависи от запазване в процеса на експлоатация на заложените при проектирането параметрите на надеждността. Работоспособността и дълготрайността на горивната уредба зависят от качеството на диагностиката, на техническото обслужване и на извършвания ремонт. От литературата е известно, че броят на откази на дизеловия двигател достига до 41% от общите откази на основните възли на автомобила, като 12-13% от отказите на двигателя са поради излизане от строя на дизеловата горивна уредба. В тази връзка установяването на намаляването на параметрите на надеждността на елементите на горивната апаратура е актуална задача.

Постановка и цел на изследването

В периода на експлоатацията на автомобилите е необходимо периодично или инцидентно да се извършват технически прегледи, като тяхното качество зависи от качеството и точността на проведената диагностика. Неправилното установяване на отказа, както и некачественият ремонт могат да доведат до нови откази на елементите, системите и в най-лошия случай до негодност на автомобила за експлоатация. Ето защо изборът на методи за установяване на отказите на елементите на горивната апаратура и влиянието на качеството на ремонта върху параметрите на надеждността са важен проблем.

Същността на проблема се изразява в търсене на методи за диагностиране на дизеловите горивни уредби с електронно управление на горивоподаването, с които да се осигури надеждна работа на двигателите.

Обект на изследването са дизелови горивни системи с електронно управление на горивоподаването на двигателите на леки автомобили за срока на тяхната експлоатация.

Предмет на изследването е връзката между изменението на техническото състояние на елементите на дизеловата горивна уредба и параметрите на дизеловия двигател.

Цел на изследването е установяване на методите и средствата за контрол на техническото състояние на дизеловата горивна уредба и обезпечаване на нейната работоспособност в експлоатация.

За постигане на целта на изследването са поставени следните основни задачи:

- Да се оцени възможността за диагностиране на техническото състояние на електрохидравлични дюзи и определят техническите дефекти като се проведе сравняване на еталонни (контролни стойности) с реални (опитни);

- Да се изследва техническото състояние на електрохидравлични дюзи, които са били в експлоатация и да се групират по отработка до отказ;

- Да се посочат методи за диагностиране на елементите на дизеловата горивна уредба без разглобяване.

Експериментална база

Експерименталните изследвания са проведени в автосервиз ‘’АУТОТЕХ-Г’’.

В процеса на изследването са избрани дизелови горивни уредби на двигатели с електронно управление на горивоподаването, тип „Common Rail“ от леки автомобили тип „седан“.

При провеждането на статистическите изследвания са използвани специализирани измервателни уреди за регистриране и запис на бързопроменящи се величини, използвани при двигателите с вътрешно горене.

При обработката на получените експериментални резултати и анализирането им са използвани експериментални методики, включващи специализирани програми за пресмятане, визуализиране и обработване на получените резултати от проведените експерименти.

Параметри, определящи състоянието на горивната система при дизеловия двигател.

Основните параметри, които характеризират моментното техническо състоянието на дизеловата горивна уредба, са: обемът на цикловата порция гориво; налягането на впръскване на горивото; ъгълът на подаване на горивото; продължителността на впръскване на горивото и режимът на работа на двигателя. Тези параметри са в много тясна зависимост помежду си. По тях може да се съди за техническото състоянието на електрохидравличните дюзи, горивонагнетателната помпа и регулатора на налягането. За да се осъществи правилна диагностика, както и да се гарантира точността на проведените изследвания, трябва да се определят и анализират факторите, оказващи влияние върху рабоспособността на горивната система.При работа на двигателя се наблюдава неравномерност на налягането в акумулатора. След постъпване на горивото в надбуталното пространство на помпеният елемент, възниква импулс на налягането създаден в акумулатора. Големината на импулса зависи от скоростта на впръскване на горивото, от спада на налягането в надбуталното пространство и акумулаторната кухина и от количеството на течовете във връзката бутало – тръба. Неравномерното износване на буталото на помпата, определено от амплитудата на налягането, генерирано в акумулатора, може да даде оценка за работоспособността на всяка помпа. Доказано е, че разликата между налягането, създавано от първо и второ бутало, е приблизително 7%. Сигнала от сензора за налягане в акумулатора дава информация за изправна и неизправна горивонагнетателна помпа. Известно е, че при износването на втората помпена секция на горивонагнетателната помпа, амплитудата на налягането на празен ход се увеличава от 0,5 – 1 MPa до 3Mpa. Възникват колебания на налягането в акумулатора, предизвикани от електрохидравличните дюзи. Един от факторите, които имат отрицателно въздействие върху резултатите от анализа на сензора за налягане, за да се определи техническото състояние на електрохидравличните дюзи, е нивото на шума. Амплитудите на трептене, предизвикани от дюзите, са малки и променливи, в зависимост от режима на работа на дизеловия двигател.

С промяна на честотата на въртене на коляновия вал се променя ъгълът на изпреварване на впръскването, променя се и налягането на впръскване. Това се потвърждава от формулата, по която се изчислява цикличната стъпка Gtцц:

където Ƭвпр е продължителността на впръскване;

ρm – плътността на горивото;

Pa – налягането на горивото в акумулатора;

μf – коефициентът на пълнене на акумулатора;

Рц– работното налягане в цилиндъра.

В експлоатацията се появяват и колебания на налягането в акумулатора, причинени от работата на регулатора на налягането. Колебанията на налягането, създадени от горивонагнетателната помпа и дюзите, съществуват във всички режими на работа на двигателя. Тяхната големина и стойност се коригира от регулатора на налягането. Неговата работа е да поддържа налягането в горивния акумулатор до оптималните стойност. Състоянието на дизеловата горивна уредба при покачване на налягането в началото на стартиране на двигателя също може да служи като параметър за оценяване на работоспособността. Средната стойност на налягането на горивото в акумулатора може да се използва като диагностичен параметър, въпреки че налягането на обратна връзка не е благоприятно за това, особено в стационарните режими. Следователно, измерването трябва да се извършва, например, при стартиране на двигателя, когато обратната връзка е забранена. По този начин, вместо средната стойност на налягането, може да се прилага скоростта на нарастване на налягането (МРа/s) и ъгъла α или правата на осредняване по абцисната ос, показваща времето в преходен режим, характеризиращ се с отклонение от неговата динамика. и за всеки режим на работа, посочени от завода производител.

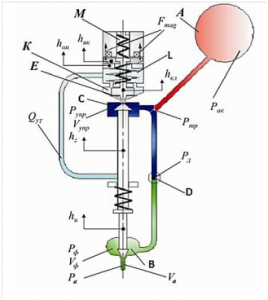

Параметрите на електрохидравличните дюзи оказват влияние върху процеса на горивоподаване. На фиг. 1 е показана схема на електрохидравлична дюза и основните параметри на флуида, участващ в процена на впръскване.

Фиг 1. Схема на електрохидравлична дюза

Изменението на основните параметри (Pa, qc, qz) на флуида, зависи от характера на протичащите процеси, като сериозно влияние оказват дължината на тръбопровода Lтр, съединяващ електрохидравличната дюза и горивния акумулатор, и дължината на мултипликатора Lm, при фиксирано налягане Pak. Максималното налягане на впръскване Pa се изменя в зависимост от дължината Lтр. Например, ако Pak=100MPa и Lтр=150mm, Pa=Pak. Увеличението на дължината на тръбата два пъти (до 300mm) намалява налягането в акумулатора Pa до 85 МPa.

Горивоподаването зависи от хода на иглата. Изборът на максимално преместване на иглата на разпръсквача на електрохидравличната дюза зависи от ефективното проходно сечение на разпръсквача и, в голяма степен, от максималната величина на обема. Определената минимизация на обема оказва положителен ефект на процеса на гориво подаването. Това се дължи на намаленото влияние на свиваемостта на горивото, намиращо се в камерата за управление между впръскванията. Изследванията на електрохидравличната дюза и конструкцията на разпръсквача обезпечават необходимото проходно сечение.

При изтичане на горивото от кухината Vф в кухината Va не превишава 10%, а скоростта на преместване на иглата е ≤1m/s. При hи=0,15mm значително влияние на процеса на гориво подаване оказва предварителен опън на мултипликатора и иглата, съпоставими с височината hи.

Горивоподаването е функция на диаметъра и седлото на клапана за управление. Силата, с която действа налягането на горивото Pупр на клапана на електрохидравличните дюзи, определя диаметъра на клапана dкл и ъгъла на седлото на сферичния клапан. Бързото действие на дюзите зависи от характеристиките на изменение на проходното сечение при повдигане на клапана.

Налице е влияние на горивоподаването от налягането в акумулатора Pak и силата на предварителна деформация на пружината на клапана Fкл.

При електрохидравличните дюзи, ефективното впръскване се обезпечава в работна област, при която силата нa предварителна деформация на пружината на клапана Fкл е равно на 30-45N. За достигане на бързо действие на електрохидравличната дюза и увеличаване на налягането на впръскване е необходимо да се увеличи Fкл до 100 N и повече. Изборът на Fкл зависи от характеристиките на електромагнита, използван в дюзата. Една от най-важните причини за намаляване на надеждността е износването на елементите от горивната система. Върху изменението на техническото състояние на дюзите оказват влияние различните експлоатационни фактори като: характерът и обемът на изпълняваната работа; климатичните условия на работа; експлоатационните показатели на използваното гориво; приетата система за техническо обслужване и ремонт.Върху дълготрайността на компонентите, които определят продължителността на жизнения цикъл на дизеловите горивни уредби, голямо влияние има чистотата и съставът (видът) на захранването с гориво. По-специално, повечето от дефектите в системата тип „Common Rail (CR)“ са вследствие на качеството на горивото – гориво с лоши смазочни свойства; гориво с вода; лошо филтриране на горивото (абразивни частици), заразено гориво (бензин със смес от разтворители, отработени масла, алкохол, керосин). На фиг. 2 е показана корозия на елементите на горивоподкачваща помпа.

Фиг. 2. Корозия по горивоподкачваща помпа

Дюзите са едни от най-уязвимите на износване прецизни елементи в дизеловата горивна уредба. При тях проходните отвори са много малки и промяната на геометричните им размери оказва значително изменение на параметрите на горивоподаване. Състоянието на дюзата е най-често пренебрегваният елемент, а по него е възможно да се определи общото състояние на горивната система изцяло.

Етапи на експериментално изследване

Настоящото експериментално изследване предвижда теоретична и експериментална част за определяне влиянието на техническото състояние на елементите на дизеловата горивна уредба върху процеса на горивоподаването и възможността за безразглобно диагностиране, чрез оценяване по параметрите на работния процес на двигателя.

Първи етап на провеждане на изследването.

А. Оценка състоянието на електромагнитни дюзи от системата ‘’Common Rail” по диагностични параметри.

На този етап е направен анализ на принципа на действие на електромагнитните дюзи от система Common Rail с цел да се изведат допълнителни критерии за оценка на състоянието им. Тези диагностични критерии трябва да дават ясна престава за определянето на цикловата порция и количеството на излишното гориво, както и за работоспособността на механичните детайли, и на електрическите компоненти на дюзите. За провеждането на изпитанията е използвана апаратура за тестване и калибриране на дюзи тип ‘’Комон рейл ‘’ – CRI-2000+S60H, показана на фиг. 3

Фиг. 3 Тестер за дюзи на система „Common rail”, тип – CRI-2000+S60H

При изследването са проведени следните оценки на параметри на дюзите, които могат да се използват за диагностика.

Оценка на плътността на затваряне на отворите на разпръсквача и отвора за излишното гориво: При подадено налягане към дюзата, без управляващ сигнал, през отворите на разпръсквача и отвора за излишно гориво не трябва да има протичане.

Оценка на механичното състояние на елементите на дюзата: При подаване на налягане и управляващ сигнал, през отворите на разпръсквача трябва да се получат добре оформени горивни струи. При положителен изход от първите тестове на механичната част на дюзата е необходима оценка на изправността на електромагнитния клапан. Това може да стане като се определи времето му за реакция при отваряне и затваряне.

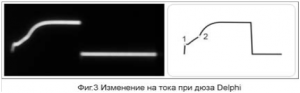

Оценка на отварянето на електромагнитния клапан: Процесът на отваряне и времето за реакция на електромагнитния клапан се характеризира с кривата на изменение на тока през бобината на електромагнита. Той се заснема с осцилоскоп на специалния извод на уреда фиг.4.

![]()

Фиг. 4

Характерът на изменение на електрическия ток, разстоянието между точки 1 и 2, се определя от вида на дюзата и състоянието на електромагнита. Кривите са различни при различни марки и типове дюзи. Те се различват и при неизправност за един същ вид дюзи фиг.4.Неизправностите могат да бъдат: окъсени витки на електромагнита, повредена или трудно подвижна котва. Тук като диагностичен критерий може да се ползва сравнителният анализ на кривите на различни дюзи от един и същи вид.

Оценка на затварянето на електромагнитния клапан: Своевременното затваряне е необходимо за правилното дозиране на количеството впръсквано гориво. Процесът на затваряне се характеризира с кривата на изменение на напрежението на управляващия сигнал подаден към дюзата. Характерът на изменение на кривата в края на отрицателния импулс зависи от вида и изправността на дюзата и по него може да се съди за точния момент на затваряне на електромагнитния клапан. Кривите на изменение на електрическия ток и напрежението на управляващия импулс, както и точните моменти на отваряне и затваряне на електромагнитния клапан могат да се ползват като надеждни диагностични параметри за малки отклонения в състоянието на дюзата. Механичното състояние на електромагнитните дюзи може да се оцени по вида на горивните струи и по липсата на теч при високо налягане към дюзата, без подаден управляващ сигнал. Електрическата изправност и функционалната годност на електромагнитния клапан могат да се оценят по характера на изменение на тока и напрежението на подадения от диагностичния уред управляващ сигнал.

Регулиране и изпитване на електромагнитни дюзи от системата „Common Rail”,

На фиг.5 е представен разрез на управляващия блок на електромагнитна дюза.

Фиг. 5 Управляващ блок на електромагнитна дюза Common Rail

1 – сачма; 2- регулираща подложка; 3 – пружина на разтоварващия клапан; 4 – регулираща подложна шайба

Установена е връзка между регулировката на основни конструктивни хлабини и размери, които гарантират правилното реализиране на всички компоненти на сложния закон на горивоподаване при електромагнитна дюза от системата Common Rail. Този процес е разгледан в аспект на стратегията за управление на закона в режимно поле на двигателя, състоящ се често от пет разделни впръсквания. Специфичните конструктивни хлабини и размери са характерни за всяка електромагнитна дюза и съществено се различават помежду си. Прецизният подход при тяхното установяване, прави задачата за регулировката на всяка електромагнитна дюза взаимно обвързана със специфична реглажна таблица.

Фактори, регулиращи и влияещи върху основните параметри на горивоподаване от системата Common Rail

Установяване връзка между променящите се във времето хидравлични характеристики на дюзите от системата Common Rail и поведението на двигателя;

Времето за впръскване на горивото е единият основен параметър, определящ големината на цикловата порция при горивните уредби Common Rail.

Вторият, определящ цикловата порция, параметър е адекватно изменение на налягане в горивния акумулатор с цел постигане на приблизително еднаква продължителност на впръскването в зависимост от ъгъла на завъртане на коляновия вал, при различни натоварвания и честоти на въртене . За всяка дюза с конкретна форма и размери на отворите на разпръсквача, функцията на изменението на дебита в зависимост от разликата в наляганията на входа и изхода на дюзата е нейната хидравлична характеристика: където ΔP = PRail – PG, като тук PRail е налягането в горивния акумулатор, а PG е налягането в горивната камера. За извеждане на теоретичния вид на хидравличната характеристика се ползват основни постановки от хидродинамичната теория за изтичане на несвиваем флуид. От уравнението на Торичели може да се определи горната граница на началната скорост на изтичане(впръскване) и дебита на гориво през отворите на разпръсквача: където ρ е плътността на горивото, PSL е налягането под иглата на разпръсквача, PG е налягането в горивната камера, a Sотвор е сумарно сечение. Неизвестното налягане PSL се определя от протичането на гориво през цялата дюза. До разпръсквача горивото преминава с относително ниска скорост през каналите в тялото на дюзата. Там няма дроселиране и налягането остава равно на това в горивния акумулатор. При преминаване на горивото през разпръсквача има две места, при които се наблюдава дроселиране(намаляване) на налягането на горивото: при седлото на иглата на разпръсквача и при отворите на разпръсквача. Вследствие на хидравличното съпротивление при изтичане на флуида, скоростта на изтичане на реални флуиди е по-малка от реалната скорост. В този случай действителната скорост на изтичане се получава чрез тъй наречения скоростен коефициент φ < 1: Коефициентът се определя опитно, като числените му стойности са в границите φ=0.84÷0.99. Дебитът на изтичащия флуид с отчитане на хидравличното съпротивление и стеснение на струята, където ε отчита стеснението на потока, а μ = φε е коефициент на дебита, който може да бъде изразен и като отношение на сеченията. Използвайки представената последователност от формули, може да се определи теоретичният дебит през произволна дюза, при зададени налягания на входа и изхода и известни конструктивни параметри на разпръсквача. Това е възможност да се определи теоретично хидравличната характеристика на дюзата.

Експериментални изследвания

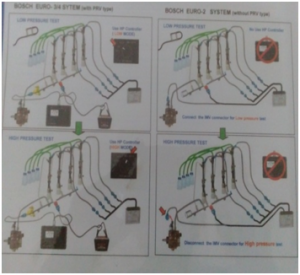

Проведени са експериментални изследвания за установяване на количествената връзка между регулировъчните фактори в горивната система Common Rail и основните параметри на горивоподаване (циклова порция гориво и излишното количество гориво, връщано в резервоара). Изследванията са извършени със стенд CIT-3000 фиг. 6 и с диагностична апаратура CARMAN-SKAN с възможности за симулиране на различни режими на работа на горивната система, като комбинации от налягането в горивния акумулатор и продължителността на управляващия импулс, както и препрограмиране, прекодиране, адаптaция, и наблюдение на текущи стойности и промяната им по време на работа на двигателя.

Фиг.7 Стенд CIT-3000

Разработен е метод за съставяне на сравнителни реглажни карти за основните типове дюзи на базата на характерни експлоатациоонни режими, характеризиращи се с конкретни стойности на входните фактори.

Този метод дават възможност за многостранностранно изследване на поведението на дюзите от горивна система ‘’Common Rail’’ при промяна на входните фактори. Установено е, че критерият, който оказва по-значително влияние върху цикловата порция гориво, е налягането в горивния акумулатор в сравнение с продължителността на управляващия импулс към дюзата. Ето защо отклоненията на налягането в акумулатора трябва да бъдат стриктно следени и да бъдат анализирани всички фактори, които оказват влияние върху този процес. Излишното количество гориво, което също е регистрирано по време на стендовите изпитания, е сериозен критерий за техническото състояние на дюзата. Достигането на критични стойности на това количество гориво води до намаляване на зададените стойности на налягането в акумулатора с всички произтичащи от това негативни последствия върху организацията на работния процес.

Втори етап

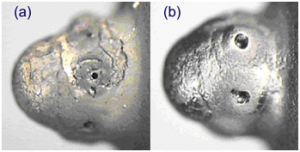

Оценка на корозионното износване на елементите на инжектора

Основната цел на това изследване е да се оцени корозионното износване на елементите на инжектора на гориво от различни видове и производители, като се вземат предвид и се отчитат факторите, които оказват отрицателно въздействие върху тях и тяхната оперативна надеждност. Обектът на теста са инжекторите за гориво на горивни системи тип Common rail, използвани в леки автомобили. Тестовете са проведени за водещи производители на горивни дюзи като Bosch, Delphi, Denso и Siemens, като интервалът за провеждане на теста е 60 000км. В първия етап инжекторите за гориво се разглобяват на отделни компоненти, които са подложени на подробна визуална проверка. Оценката на нивото на корозия се извършва, като се използват визуални методи, както и при голямо увеличение с лабораторен микроскоп. Следващият етап е почистване в ултразвукови вани, с изключение на компонентите чувствителни към ефекта на почистващия флуид, напр. електромагнитни клапани и впръскващи тела с вградени пиезоелектрични кристали. Частите, определени за замяна, също са изключени. След задълбочено сушене и издухване със сгъстен въздух, горивните инжектори са сглобени и след това тествани отново. Вследствие на направените наблюдения е установено, че корозията влияе за повишаване количеството на дефектите. Последствията са ускорено износване на съответните елементи на инжектора на гориво:

- Контролните клапани и всички възли, които имат директен контакт с горивото, доставено под високо налягане, са еднакво засегнати чрез разрушителните процеси на корозия като дюзите.

- Износването на електрическите елементи е най-малко, но отказът на инжектора е тотален (не е възможно почистване или подмяна).

- Тъй като експлоатационният пробег се увеличава – и корозионната плътност се увеличава. Корозионната плътност показва тенденция на повишаване, която произтича от нарастващия брой от елементи, които са с по-високи нива на корозия.

Важна промяна може да бъде наблюдавани в последния интервал. Тенденцията тук е нарушена поради бързото намаляване на броя на инжекторите, които са приети за ремонт, защото са ефективни.

След анализа на получените резултати е установено, че; В рамките на пробег диапазон от 201 до 300 хиляди км, почти 65% от всички конструкции на инжекторите на Bosch бяха приети за ремонт.

Относително ниска степен на корозия показаха елементите на Делфи, особено с умерени и високи пробези. Това означава, че увеличената честота на повреда за този инжектор на гориво зависи до голяма степен от други фактори. Това са: главата и корпуса на клапана и двойката точност (иглата и дюзата), при които най-често се откриват дефекти, произтичащи от ускореното абразивно износване на взаимодействащи повърхности. През последните години се наблюдава тенденция за увеличаване на налягането на впръскване, което има значително въздействие върху подобряването на работата на двигателя, оперативните показатели и намаляването на емисиите на токсичните компоненти на отработените газове. Влошаването на условията на работа водят до повишени изисквания към якостта на конструктивните елементи и се налагат промени в дизайна и материалите. Проучването показа, че въпреки тези мерки, частите на инжекторите, работещи при по-високи налягания, са замърсени. Данните показват, че ремонтът вече не е ефективен при високи експлоатационни пробези. В това отношение инжекторите за гориво на Bosch и Delphi са неработоспособни след получаване на дефекти на тялото или дефекти в електрически елементи (намотка), изгаряне на намотките, увреждане на пиезоелектричния кристал, счупване на клеми, което беше изключение. Обработката е подобна в случай на корозия на управляващия соленоиден вентил. При дюзите на Siemens, която е специализирана в пиезоелектрически инжектори за гориво, поддръжката се състои основно от външно и вътрешно почистване, използвайки само термохимични методи и след това тестване. Тук проблемът е липсата на наличност на резервни части от Siemеns, което практически елиминира даден инжектор за гориво. Ремонтът на Денсо продукти е възможен в малко по-широк диапазон. Някои клиенти използват заместващи части, които се различават по отношение на качеството от оригиналните елементи, въпреки че те удължават живота на горивните инжектори. Замяната обикновено изисква голяма прецизност. Намалените нива на кавитация могат да увеличат натрупването на отлагания в отворите на дюзите на инжектора фиг.8 Кавитация в дупките на дюзите обикновено се смята, че помага за отстраняването на коксуващите отлагания.

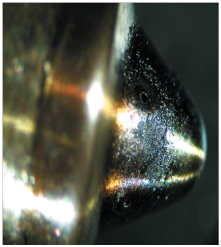

Фиг. 8 Отлагания в отворите на дюзите на инжектора

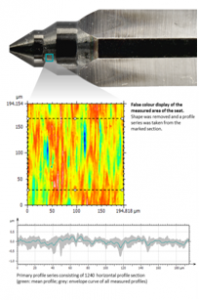

Физическият произход на коксуването на инжекторите в дизеловите двигатели е изяснен и са идентифицирани най-критичните конструктивни параметри и оперативните променливи, свързани с появата на явлението. Доказано е, че замърсяването е повлияно от много фактори, като температура на инжектора, конфигурация на дюзата, диаметър на отвора и коничност, както и състав на горивото фиг. 9

Фиг. 9 Питинг на главата на горивната дюза

Параметри на надеждността на горивната апаратура и на инжекторите

Надеждността е свойство на обекта да съхранява в определени граници установените стойности на всички параметри, характеризиращи способността му да изпълнява своите функции при зададени режими и условия на използване, техническо обслужване, ремонт, съхранение и транспортиране. Надеждността е комплексно свойство и включва в себе си частните свойства: безотказност, дълготрайност, ремонтопригодност, съхраняемост. Един обект може да премине в неработоспособно състояние чрез отказ, както от изправно, така и от неизправно състояние. Поддържането на горивната апаратура и на инжекторите в изправно състояние е от първостепенно значение не само за работоспособността на автомобила, но и за нивото на вредните съставки в отработените газове. В тази връзка е проведено изследване на възможните откази на инжекторите от система „Common Rail“ за определен пробег в ‘’км.’’ Изследвани са над 30 автомобила, от различни производители, но със еднакви горивни системи, снабдени с дизелова горивна уредба тип ‘Common Rail’’– ‘’Bosch-EDC-15C7’’, като за целта са наблюдавани няколко основни параметъра, а именно;

- Излишно-гориво

- Циклова порция на впръскване на горивото

- Корекциите, правени от ECU, за всяка дюза на цилиндър при различни обороти и налягане.

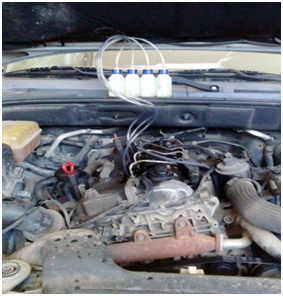

Диагностична апаратура

За целта едновременно са използвани различни видове диагностична апаратура и софтуер, като тези параметри са наблюдавани при различен пробег на едни и същи автомобили, а именно – 60 000 km, 120 000km , 180 000 km.

Времето за провеждане на теста е 180 с/час , при 1200 rpm/ , и налягане – 350 бара.

Изследвани са две групи автомобили – без профилактика и с профилактика на горивната уредба.

При 10 от автомобилите е провеждана профилактика на горивната уредба, която включва:

- Проверка и почистване на филтъра за грубо пречистване на горивото,

- Подмяна на филтриращия елемент на филтъра за фино пречистване на горивото, през 10 000 km пробег.

- Периодично източване на събралите се утайки и на водата в горивния резервоар.

- Разглобяване и почистване на всички елементи от горивната система на всеки 60 000 km.

- Третиране на горивната уредба със добавачни препарати.

Използваната диагностична апаратура е CIT-2000, и два типа софтуер, ’’Карман-скан’’, и ‘’Текса’, които са показани на Фиг.10

Фиг. 10 Диагностична апаратура CIT-2000 и ’’Карман-скан’’

Изследване на разпределението на отказите

Основната задача на изследването е да се направи анализ на разпределението до отказ, да се изготвят технологични карти за техническото обслужване, като целта е да се подобри надеждността на горивните системи и да се удължи времето до отказ, чрез подобряване на методите на диагностика, и качеството на ремонта, както и чрез своевременна профилактика на елементите на горивната система.

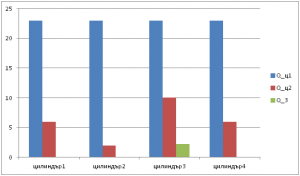

Данните от изследването са приложени в табличен и графичен вид.

Рагледани са два произволно избрани автомобила.

В таблиците са въведени следните означения на изследваните параметри:

– Цикловата порция гориво,

– Измереното количесво обратно гориво,

– Корекциите правени от ECU за цилиндър,

– Номер на цилиндъра.

Получените стойности на изследваните параметри: циклова порция гориво; измерено количесво обратно гориво; корекции, направени от ECU за цилиндър, са показани в табл. 4.1 – 4.3.

Автомобили без профилактика

Табл .4.1. Стойности на параметрите при пробег 60 000 км

| 1 | 23 | 6 | -0.02.2 |

| 2 | 23 | 5 | -0.01 |

| 3 | 23 | 6 | -0.02.2 |

| 4 | 23 | 6 | -0.02.2 |

Табл .4.2. Стойности на параметрите при пробег 120 000 км

| 1 | 23 | 6 | -0.02.2 |

| 2 | 23 | 4 | -0.01 |

| 3 | 23 | 7 | 0.02 |

| 4 | 23 | 6 | -0.02.2 |

Табл .4.3.Стойности на параметрите при пробег 180 000 км

| 1 | 23 | 6 | -0.02.2 |

| 2 | 23 | 2 | -0.01 |

| 3 | 23 | 10 | +2.2 |

| 4 | 23 | 6 | -0.02.2 |

Получените резултати са показани графично на фиг. 11

Фиг. 11 Разпределение на параметрите при автомобили

без профилактика за пробег 180 000 км.

Автомобили с профилактика

Табл .4.4 Стойности на параметрите при пробег 60 000 км

| 1 | 23 | 6 | -0.02.2 |

| 2 | 23 | 5 | -0.01 |

| 3 | 23 | 6 | -0.02.2 |

| 4 | 23 | 6 | -0.02.2 |

Табл .4.5. Стойности на параметрите при пробег 120000 км

| 1 | 23 | 6 | -0.02.2 |

| 2 | 23 | 4 | -0.01 |

| 3 | 23 | 6 | 0.02 |

| 4 | 23 | 6 | -0.02.2 |

Табл .4.6. Стойности на параметрите при пробег 180000 км

| 1 | 23 | 6 | -0.02.2 |

| 2 | 23 | 5 | -0.01 |

| 3 | 23 | 6 | -0,02.2 |

| 4 | 23 | 6 | -0.02.2 |

Изследване на характеристиките на изменение на налягането

Проведено е експериментално изследване на характеристиките на изменение на налягането на горивото по време на ускорение в зависимост от честотата на въртене на коляновия вал и натоварването. Данните са събрани по време на изпитание на автомобилите, както по време на стартиране, така и по време на движение като са преминати всички режими на работа на автомобила. От анализа на резултатите от изследването следва, че при 15% натоварване на двигателя, налягането на горивото е 320 bar при честота на въртене от нула до 600 min-1. При следващо увеличаване на честотата на въртене до 5000 min-1, налягането е сведено до нула. При 30% натоварване налягането от 550 bar спада до 60 bar при 5000 min-1.При 100% натоварване на двигателя, налягането се запазва 700 bar при всички честоти на въртене на колянови вал от 0 до 5001min-1.

Причината за увеличаването на налягането с увеличаване на натоварварването и честотата на въртене е намаляването на времето за впръскване и необходимостта от впръскване на по-голямо количество гориво с цел постигане на по-голяма мощност, при честота на въртене на коляновия вал над 1000 min-1 регулаторът на налягането поддържа максималното налягане за горивната система от 1350 bar и по този начин се осигурява непрекъсната работа на двигателя.

Резултати

В резултат от направените наблюдения и изследване е установено, че при автомобилите, поддържани чрез профилактика на горивната апаратура, нито един от елементите не дефектира, докато при останалите автомобили се вижда как работата на някоя от дюзите се влошава като при 180 000 км пробег вече са неработоспособни. Установено е също така, че няма единен критерий, по който да се диагностицират отказите както и, че влошаването на работата на който и да е елемент от горивната уредба и излизането извън зададените им работни параметри, нарушва работата на цялата система и води до отказ на системата.

Доказа се също така, че най-често дюзите дефектират в интервал между 160 000–210 000 км, като факторите, оказващи влияние за това, са от различно естество. Също така стана ясно, че картите записани в електронния блок за управление на двигателя могат да бъдат използвани като надеждна диагностика, посредством промяната на корекционните стойности правени за всеки цилиндър от управляващият блок, с цел подобряване процесът на горене в цилиндъра, което е успешен метод на безразрушителен контрол.

Корекциите на цикловото количество гориво измерени в / които се правят от ECU, и реалните циклови порции се различават, поради факта, че данните получавани за изгарянето в цилиндъра се сравняват от получените стойности от сензора за детонационно горене и сензора за ъгъла за изпреварване на запалването – (за обороти), като по този начин блокът за управление няма как да измери реалното количество гориво, постъпващо в цилиндъра. Промяната става, като се изчислява ходът на иглата на дюзата посредством силата на тока, необходим за повдигането на иглата. Реалната порция гориво, постъпваща в цилиндъра, се влияе от фактори като замърсявания и корозия по разпръсквачите, блокиране на иглата в /+/или/-/и д.р.

Единственният начин да се разбере дали влошената работа на цилиндъра се дължи на дефектирала дюза, или механичен проблем в цилиндъра без да се разглобява дюзата е като се сменят местата на дюзите, и се проследи дали корекцията на впръскване ще остане на същят цилиндър или ще си смени мястото заедно с дюзата.

Дейности за повишаване на параметрите на надеждността чрез ТО

В резултат на проведеното изследване са организирани дейности за повишаване на параметрите на надеждността:

- Разработени са технологични карти за извършване на ремонтни дейности и подръжка.

- Съставени са експлоатационни карти за текущи сервизни интервали за всеки автомобил.

- Направени са съответните препоръки към собствениците на автомобилите с цел подобряване на работоспособноста и повишаване на надежността чрез планирани ремонти.

- Повредените дюзи са заменени със нови, показни на фиг.12 поради фактът,че ремонтът им се оказа неикономичен.

Фиг. 4.3. Дюзи, с които са заменени повредените дюзи.

Фиг. 4.3. Дюзи, с които са заменени повредените дюзи.

Вероятност за безотказна работа на горивната система

Всяко от свойствата на обекта може да се изрази (измери) количествено с помощта на числа, ако се използва необходимата мярка. Всички мерки са случайни величини, Количествено те се изразяват чрез теорията на вероятностите. Количествените показатели са много и различни. При избора им е необходимо първо да се избере критерий за оценка на надеждността, а след това – съответния показател. При избор на критерий трябва да се има предвид следното :

– трябва да отчита факторите, които определят надеждността и да е удобен за изчисления;

– да може да се даде като удобен показател заедно с останалите технически показатели на обекта;

– проверката на надеждността съгласно избрания критерий да се осъществява лесно и бързо при изпитания или в процеса на експлоатация;

– да бъде точно и ясно формулиран, за да може да се сравни с получената стойност на показателя и се направи верен извод за надеждността на обекта;

– да е верен в достатъчно широк диапазон на изменение на параметрите на обекта;

– да отчита въздействието на околната среда, което има случаен характер.

В практиката основно се използват два подхода за определяне на критерия:

– един параметър се избира за основен, а останалите се отчитат чрез налагане на ограничителни условия;

– критерият се получава след адитивни и мултипликативни преобразования на системата от показатели.

Показателите на надеждността може да бъдат представени в две форми: вероятностна и статистическа. Вероятностната форма е по-удобна за работа при провеждане на априорни аналитични разчети на надеждността, а статистическата – при експериментална оценка на надеждността на обекта. Установено е, че при увеличаване на броя на изпитваните обекти статистическите показатели се доближават (в граничните си стойности) към аналогичните вероятностни показатели. За удобство при изучаване количествените показатели може да бъдат сведени в няколко групи. Първата група показатели описва свойството безотказност и включва: вероятност за безотказна работа, плътност на разпределение на отказите, интензивност на отказите и средно време за безотказна работа. Втората група показатели характеризира свойството възстановимост и включва: вероятност за възстановяване, плътност на вероятността на времето за възстановяване, интензивност на възстановяването и средно време за възстановяване. Третата група показатели оценяват готовността на обектите: коефициент на готовност, вероятност за нормално функциониране, коефициент на оперативна готовност. Четвъртата група включва експлоатационно-технически показатели: коефициент на използване, коефициент на престоя, коефициент на печалбата и др.

Статистическо изследване № 1

За да се определи вероятността за безотказна работа на горивната система на автомобил, беше направено статистическо изследване, данните за което са събрани от техническите карти за експлоатация на над 45 автомобила, от различни марки, но със еднакви горивни уредби, за пробег от 30 000 до 250 000 км, като средната отработка в часове за един ден е равна на четири часа.

Табл. 4.7. Средна отработка до отказ

Номер на елемента Елементи Брой откази Отработка в часове 1 Температурен сензор 2 10 140 2 Сензор за високо налягане на релсата в ‘’коммон рейл’’ 8 13 140 3 Датчик обороти на двигателя 6 12 100 4 Потенциометър на педала на газта 4 13 140 5 Помпа за високо налягане (ГНП) 3 12 210 6 Електро магнитни дюзи 8 13 140 7 Клапан за контрол на налягането 6 8 180 8 Управление на дроселната клапа 4 11 240 Горивната система се състои от 8 основни елемента , като отказът на един от тях води до отказ на системата.

Първото изделие е отказало 2 пъти, второто – 8 пъти, третото – 6, четвъртото – 4 пъти, петото – 3 пъти, шестото–8 пъти, седмото–6 пъти, и осмото–4 пъти, табл.4.7.

Задачата беше да се определи средната отработка до отказ на системата в часове работа , ако е в сила експоненциалният закон на надеждност за всеки елемент. От направеното статистическо изследване става ясно, че вероятността за безотказна работа на горивната система е приблизително – 17, 152 часа работа, което за четири часа работа за един ден е приблизително равно на 12 год.работа.

Възникването на отказ на конструктивен елемент е случайна величина. Случайна величина се нарича величина, чиято стойност се определя след провеждането на експеримента и зависи от неговия изход. Дадена случайна величина се нарича дискретна, ако приема крайно или изброимо множество от стойности. Закон за разпределение се нарича всяка зависимост, която дава възможност да се пресметне вероятността за попадение на случайната величина в даден интервал.

Изчерпваща характеристика на една случайна величина е нейният закон за разпределение като функция на разпределение, таблица на разпределение, плътност на разпределение.

В много задачи, обаче, не е нужно да знаем целия закон за разпределение, а е достатъчно да знаем едно или няколко числа, които отразяват най-важните особености на случайната величина. Това са т.нар. числени характеристики на случайната величина. От различните числени характеристики, които се използват в теорията на вероятностите, най-важни са: математическо очакване, дисперсия и стандартно отклонение. Множеството на възможните стойности на дискретните случайни величини е крайно или изброимо. Затова е удобно законът на разпределение на вероятностите да се задава не с функцията на разпределение Fξ (x) , а чрез таблицата на разпределение.

Ако с се означи вероятността за поява на събитие i, то

Σpi =1,

където сумирането се извършва по цялото множество от възможни стойности на величината. По този начин е определена функция

pξ (xi )=P(ξ = xi )= pi , i=1,2,…,

която се нарича плътност на вероятностите на дискретната случайна величина.

Тя е дефинирана само за възможните стойности x1 , x2 ,… xi ,… на величината ξ.

Математическото очакване на случайната величина X е число EX, около което се колебае X при провеждането на опитите, при които тя приема своите стойности, т.е. EX може да се разглежда като средна стойност, около която се колебаят стойностите на случайната величина X. За оценка на математическото очакване за поява на отказ в горивната апаратура се използва доверителният интервал, който дава най-голямата и най-малката вероятност за взникване на отказ.

Статистическо изследване № 2

През периода на това изследване са получени данни за разпределението на отказите, на горивни системи тип ‘’коммон рейл’’ на 45 автомобила като функция на отработката, измерена в пробег (изминати километри). Като обект на изследването е разгледан автомобил тип седан. Данните са получени за интервали от 50 000 км като средната стойност на интервала се получава през 25 000 км, като периода на изследване е три години, и са показани в табл. 4.8 и на фиг. 4.4.

Табл. 4.8.Честотата на отказите на системата в зависимост от направения пробег в( .

Номер на интервала 1 2 3 4 Отработка, хиляди km 100-150 150-200 200-250 250-300 Честота на отказите 28 23 5 11

Фиг. 4.4 Хистограма на разпределението на отказите на горивната система на автомобила.

Статистическо изследване № 3

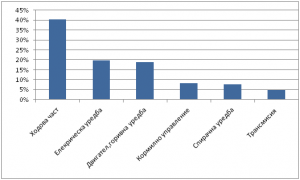

При анализа на експлоатационната надеждност може да се приложи методът на Парето. Диаграмите на Парето представляват начин за подреждане на данните, показващ кои са основните фактори, влияещи на анализирания обект. Диаграмите на Парето се наричат такъв метод на построяване, в които се оформят ленти или стъпала на хистограми в нисходящ ред започвайки отляво надясно. Основа на графиките на Парето е правилото “80…20”: 80 % от приходите или разходите са резултат от 20 % от причините. Разположението на данните на графиката на Парето помага да се отдели “жизнено важното малцинство” в сравнение “незначителното мнозинство”. Изборът на класификациите, разположението на данните в таблицата и построените графики на Парето помагат да се анализира най-правилно и точно експлоатационната надеждност. Анализът на Парето позволява да се ранжират отделните фактори по значимост или важност и да се открият и отстранят на първо място тези причини, които предизвикват най-голямо количество проблеми (несъответствия).Това прави този метод особено подходящ за анализ на експлоатационната надеждност на транспортните средства От диаграмите се вижда за кои откази първо трябва да се вземат мерки за намаляването им, за да се повиши надеждността на изследвания обект. Безотказността е параметър, който количествено се определя със средната отработка до отказ и зависи от честотата на възникването им. За повишаване на безотказността на автомобилите е необходимо да се открият тези видове откази, които възникват най-често и да бъдат анализирани и отстранени причините за възникването им.

Построяването на диаграмата на Парето по броя на отказите е извършено по следния начин:

- От предоставената първична информация – проформи-фактури заизвършена диагностика, техническо обслужване или ремонт е направена извадка заавтомобилите, като регистрираните откази и неизправности саразпределени в шест основни системи.

- Подготвени и попълнени са (табл. 4.9- 4.10) с данните за броя на отделните видове откази по системи, процента на тези откази спрямо всички и натрупания процент.

Системите са подредени по намаляващ брой на отказите.

3.Построени са стъпаловидни диаграми за броя на отказите по отделните системи Фиг. 4.5-4.6., както е и установен елементът със най голяма вероятност за отказ в горивната система.

Табл. 4.9.Брой на отделните видове откази по системи

Номер на системата Системи Брой откази Процент на отказите спрямо всички Натрупан процент откази 1 Ходова част 98 40,4 % 40,4 % 2 Елекрическа уредба 48 19,8 % 60,2 % 3 Двигател, горивна уредба 44 18,9 % 79,1 % 4 Кормилно управление 20 8,3 % 87,4 % 5 Спирачна уредба 19 7,8 % 95,2 % 6 Трансмисия 12 4,8 % 100 %  Фиг. 4.5. Стъпаловидна диаграми за броя на отказите по отделните системи

Фиг. 4.5. Стъпаловидна диаграми за броя на отказите по отделните системиТабл. 4.10 Брой на отделните видове откази по елементи.

Номер на елемента Елемент Брой откази Процент на отказите спрямо всички Натрупан процент откази 1 Електро магнитни дюзи 8 22,2 % 22,2 % 2 Сензор за високо налягане в ‘’коммон рейл’’ 7 19,4 % 41,5 % 3 Датчик обороти на двигателя 6 16,7 % 58,2 % 4 Клапан за контрол на налягането 6 16,7 % 75 % 5 Датчик за педала на газта 4 11 % 86 % 6 Помпа за високо налягане 3 8 % 94,5 % 7 Температурен сензор 2 5,5 % 100 % Фиг.4.6. Стъпаловидна диаграми за броя на отказите по отделните елементи.

Заключение

Съвременните дизелови двигатели представляват комплексни системи за управление. Намаляването на разхода на гориво, заедно с увеличението на мощността и на въртящия момент на двигателя, са решаващи фактори за развитието в областта на подаването на гориво. За удовлетворяване на тези изисквания се използват инжекционни системи, които впръскват гориво под високо налягане в горивната камера за приготвяне на оптимална горивна смес, осигурявайки дозирането на количеството впръскано гориво. За постигане на оптимални резултати се разработват нови конструктивни решения на системите в автомобилите и е необходимо да се провеждат множество изследвания и експерименти в процеса на експлоатация. Получените резултатите дават по-ясна представа за работата на горивните системи, тяхната надеждност и помагат за тяхното усъвършенстване, направен е анализ на типовете горивна апаратура на автомобили, които работят с дизелово гориво, както и конструкцията на горивна уредба Common Rail. Показани са елементите на горивната апаратура, които биха получили откази в процеса на експлоатация на автомобила. Глава трета е посветена на методите за изследване, както и подобряване на методите за диагностика на двигателите с електронно впръскване на гориво.

Като цел на изследването е формулирано установяване на методите и средствата за контрол на техническото състояние на дизеловата горивна уредба и обезпечаване на нейната работоспособност в експлоатация. Експерименталните изследвания са проведени в автосервиз ‘’АУТОТЕХ-Г’’. В процеса на изследването са избрани дизелови горивни уредби на двигатели с електронно управление на гориво-подаването, тип „Common Rail“ от леки автомобили тип „седан“. При провеждането на статистическите изследвания са използвани специализирани измервателни уреди за регистриране и запис на бързо-променящи се величини, използвани при двигателите с вътрешно горене. Дефинирани са регулировъчните фактори, влияещи върху основните параметри на горивоподаване от системата Common Rail. Изследването е проведено на два етапа: Оценка състоянието на електромагнитни дюзи от системата Common Rail по диагностични параметри; регулиране и изпитване на електромагнитни дюзи от системата „Common Rail”.

В резултат на проведеното изследване е разработена методика за съставяне на сравнителни реглажни карти за основните типове дюзи на базата на характерни експлоатациоонни режими, характеризиращи се с конкретни стойности на входните фактори.

Вследствие на направените наблюдения е установено, че корозията влияе за повишаване количеството на дефектите като са направени следните ИЗВОДИ:

- Контролните клапани и всички възли, които имат директен контакт с горивото, доставено под високо налягане, са еднакво засегнати чрез разрушителните процеси на корозия върху дюзите.

- Износването на електрическите елементи е най-малко, но отказът на инжектора е тотален (не е възможно почистване или подмяна).

- Корозионната плътност се увеличава, тъй като експлоатационният пробег се увеличава, При почти целия диапазон стойностите на параметъра на корозионната плътност показва тенденция на повишаване, която произтича от нарастващия брой от елементи, които са с по-високи нива на корозия.

За целта е използваната диагностична апаратура е CIT-2000, и два типа софтуер, ’’Карман-скан’’, и ‘’Текса’, като тези параметри са наблюдавани при различен пробег на едни и същи автомобили, а именно – 60 000 km, 120 000km , 180 000 km. Времето за провеждане на всеки тест е 180 с/час , при 1200 rpm/ , и налягане – 350 бара.

Изследвани са две групи автомобили – без профилактика и с профилактика на горивната уредба.

В резултат от направените наблюдения и изследване са направени следните ИЗВОДИ:

- При автомобилите, поддържани чрез профилактика на горивната апаратура, нито един от елементите не дефектира, докато при останалите автомобили се вижда как работата на някои от дюзите се влошава, като при 180 000 км пробег вече са неработоспособни.

- Установено е, че няма единен критерий, по който да се диагностицират отказите, като влошаването на работата на който и да е елемент от горивната уредба и излизането извън зададените работни параметри, нарушава работата на цялата система и води до отказ на системата.

- Доказа се също така, че най-често дюзите дефектират в интервал между 160 000–210 000 км, като факторите, оказващи влияние за това, са от различно естество.

- Резултатите от картите, записани в електронния блок за управление на двигателя, могат да бъдат използвани като критерий за надеждна диагностика. Извършва се промяна на корекционните стойности, правени за всеки цилиндър от управляващия блок, с цел подобряване на процеса на горене в цилиндъра, което е успешен метод на безразрушителен контрол.

- Вероятността за безотказна работа на горивната система е приблизително – 17152 часа работа, което за четири часа работа за един ден е приблизително равно на 12 год. работа.

- Функцията на разпределението на отказите на системите на автомобила показва максимална стойност в интервала 100-150 хил. км.

- Установено е, че системата с най-голяма вероятност за отказ е ходовата система.

- Горивната система се състои от 8 основни елемента , като отказът на един от тях води до отказ на системата.

- Елементът от горивната система с най-голяма вероятност за отказ са електромагнитните дюзи.

В резултат на проведеното изследване са организирани дейности за повишаване на параметрите на надеждността:

- Разработени са технологични карти за извършване на ремонтни дейности и поддръжка.

- Съставени са експлоатационни карти за текущи сервизни интервали за всеки автомобил.

- Направени са съответните препоръки към собствениците на автомобилите с цел подобряване на работоспособността и повишаване на надеждността чрез планирани ремонти.

- Повредените дюзи са заменени със нови поради факта, че ремонтът им се оказа неикономичен.

ENGINEERING AND TECHNOLOGY IN TRANSPORT Diagnostics and repair

ENGINEERING AND TECHNOLOGY IN TRANSPORT Diagnostics and repair