Електронни системи за автоматично управление на автомобилни единици. Използването на електронни системи за автоматично управление (ESAU), на (двигател, трансмисия, шаси и допълнително оборудване) ви позволява:намаляване на разхода на гориво;намаляване токсичноста на отработените газове,увеличаване на мощността на двигателя,увеличаване на активната безопасност на автомобила,подобряване на условията на работа на водача.

Спазването на изискванията, ограничаващи токсичността на отработените газове и разхода на гориво, изисква поддържане на стехиометричния състав на горивната смес, изключване на подаването на гориво в режим на принудителен празен ход, точен и оптимален контрол на момента на запалване или впръскване на горивото.Двигателите, използващи ESAU, включват системи за управление за;

доставка на гориво

запалване (при бензинови двигатели),

управление на клапани

рециркулация на отработените газове.

Системите за управление на клапаните се използват за изключване на група цилиндри, за да се спести гориво и да се контролира времето за работа на вентила. Системите за контрол на рециркулацията на отработените газове връщат необходимото количество отработени газове във входящата тръба, за да ги смесят със свежа горивна смес.

Електронно управление на двигателя

Електронни системи за управление на горивата за бензинови двигатели

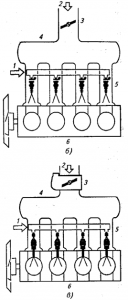

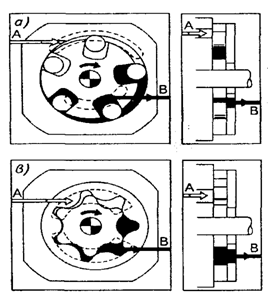

Използването на електронни системи за автоматично управление (ESAU) за подаване на гориво на бензинови двигатели се дължи на необходимостта от намаляване на токсичността на отработените газове и увеличаване на икономията на гориво на двигателите с вътрешно горене. ESAU позволяват да се оптимизира процеса на образуване на сместа в по-голяма степен и правят възможно използването на трикомпонентни неутрализатори, които работят ефективно с постоянен коефициент на излишък на въздух, близък до 1. В допълнение, ESAU на двигателят ви позволява да увеличите реакцията на газта на колата, надеждността на студения старт, да ускорите загряването и да увеличите мощността на двигателя.Захранването с гориво на бензиновите двигатели се разделя на инжекционни системи (във всмукателната тръба или директно в горивната камера) и електронно контролирани карбураторни системи.Принципът на работа на електронната система за управление на карбуратора е координираното управление на въздушните и дроселните клапани.Така системата Bosch Ecotronic поддържа в повечето режими стехиометричния състав на работната смес, осигурява необходимото обогатяване на сместа в режимите на стартиране и загряване на двигателя. Системата осигурява функции за изключване на подаването на гориво при принудителен празен ход и поддържане на зададено ниво на скоростта на коляновия вал на празен ход.Те са разделени на системи с инжектиране в зоната на всмукателния клапан и с централна инжекция (фиг. 1.1), където: a – централна инжекция; b – разпределена инжекция в зоната на всмукателния клапан; c – директно впръскване в цилиндрите на двигателя; 1 – подаване на гориво; 2 – подаване на въздух; 3 – дросел; 4 – входяща тръба; 5 – дюзи; 6 – двигател).

Фиг. 1.1

Фиг. 1.1

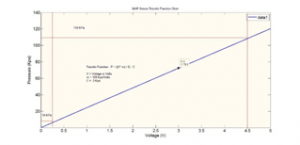

Системата с инжектиране в зоната на всмукателния клапан (или многоточково впръскване) включва броя на дюзите, равен на броя на цилиндрите, системата с централно впръскване – една или две дюзи за целия двигател. Дюзите в системи с централно впръскване са инсталирани в специална смесителна камера, откъдето получената смес се разпределя по цилиндрите. Подаването на гориво от дюзите в разпределената система за впръскване може да бъде координирано с процеса на всмукване във всеки цилиндър (поетапно впръскване) и непоследователно – дюзите работят едновременно или в група (безфазова инжекция).Поради сложността на дизайна, системите за директно впръскване не е подходчщо да се използват за газови двигатели.Засилването на екологичните изисквания за двигателите прави необходимостта от разработването на тези системи.Съвременните двигатели комбинират функциите за контрол на впръскването на гориво и работата на системата за запалване, тъй като принципът на управление и входните сигнали (скорост, товар, температура на двигателя) са общи за тези системи.Двигателят използва софтуерно-адаптивно управление. За да се реализира програмното управление в ROM на контролния блок (CU), се записва зависимостта на продължителността на впръскване (количество на доставеното гориво) от товара и скоростта на двигателя. На (фиг. 13.2) се представя обобщена настройка на характеристиката на бензиновия двигател според състава на сместа.Зависимостта се задава под формата на таблица (характеристична карта), разработена на базата на изчерпателни тестове на двигателя. Данните в таблицата са представени с определен етап, например 5 min -1 , управляващият блок получава междинни стойности чрез интерполация. Подобни таблици се използват за определяне на времето за запалване. Изборът на данни от готови таблици е по-бърз процес от извършването на изчисления.

Фиг. 1.2.

Фиг. 1.2.

Директното измерване на въртящия момент на двигателя в автомобил е свързано с големи технически затруднения, така че основният сензор за натоварване са датчици за въздушния поток и (или) сензорът за налягане във всмукателния колектор. За да се определи скоростта на двигателя, обикновено се използва импулсен брояч от датчик за положение на колянов вал от индукционен тип или от датчик за разпределение на системата за запалване.Стойностите, получени от таблиците, се коригират в зависимост от сигналите на датчиците за температурата на охлаждащата течност, положението на дроселната клапа, температурата на въздуха, както и напрежението на бордовата мрежа и други параметри.Адаптивното управление (контрол на обратната връзка) се използва в системи с кислороден сензор (λ-сонда). Наличието на информация за съдържанието на кислород в отработените газове позволява поддържане на коефициента на излишък на въздухa (λ) близо до 1. Когато контролира подаването на гориво в съответствие с ОС, управляващото устройство първоначално определя продължителността на импулса според сензорите за натоварване и скоростта на въртене на (HF) двигателя, а сигналът от сензора за кислород се използва за точно регулиране , Контролът на обратната връзка на впръскването на горивото се извършва само при топъл двигател и в определен диапазон на натоварване.Принципът на адаптивно управление се използва и за стабилизиране на оборотите на коляновия вал на празен ход и за управление на времето за запалване чрез границата на чукане.Съвременните бензинови двигатели имат функция за самодиагностика. Контролният блок проверява работата на датчици и задействащи механизми и идентифицира неизправности. Ако бъде открита неизправност, устройството за управление ще запамети съответния код и ще включи аварийната лампа CHECK ENGINE на арматурното табло.Инструментът за сканиране ви позволява да получавате информация от контролния блок:

- четене на кодове за неизправности;

- определяне на текущите стойности на параметрите на двигателя,

- активиране на задействащите механизми.

Функциите на диагностичния инструмент са ограничени от възможностите на контролния блок.Използването на ESAU повишава надеждността на двигателя, като гарантира възможността за неговата работа в режим „авариен“. В случай на неизправност в един или повече сензори, управляващото устройство определя, че показанията им не съответстват на реалността, и изключва тези сензори. В „авариен” режим на работа информацията от дефектни сензори се заменя с референтна стойност или косвено се изчислява от данни от други сензори. Например, ако сензорът за положение на дросела е неизправен, неговите показания могат да бъдат симулирани чрез изчисляване на скоростта на коляновия вал и въздушния поток. Когато един от задействащите механизми се повреди, се използва индивидуален алгоритъм на байпас. В случай на дефект в веригата за запалване, например, инжектирането в съответния цилиндър се изключва,За да се компенсира технологичното разпространение в характеристиките на ESAU и елементите на двигателя, да се вземат предвид промените им по време на работа, в програмата BU е предвиден алгоритъм за самообучение. Както бе споменато по-горе, сигналът от кислородния сензор се използва за регулиране на стойността на продължителността на инжектиране, получена съгласно таблицата от ROM BU. При значителни разминавания обаче такъв процес отнема много време. Самоподготовката се състои в запаметяване в паметта на контролния блок стойностите на корекционния коефициент. Целият обхват на работа на двигателя по правило е разделен на четири характерни тренировъчни зони:На празен ход, висока скорост при ниско натоварване, частично натоварване, високо натоварване.Когато двигателят е в някоя от зоните, продължителността на инжекционните импулси се регулира, докато действителният състав на сместа достигне оптималната стойност. Поправките, получени по този начин, характеризират конкретен двигател и участват във формирането на продължителността на инжекционния импулс във всички режими на неговата работа. Процесът на самообучение също се използва за контрол на времето за запалване при наличие на детонационна обратна връзка. Основният проблем с функционирането на алгоритъма за самообучение е, че понякога неправилният сензорен сигнал може да бъде възприет от системата като промяна в параметъра на двигателя. Ако грешката в сигнала на сензора не е достатъчно голяма, за да бъде записан DTC, повредите могат да останат неоткрити.

Устройство на Esau

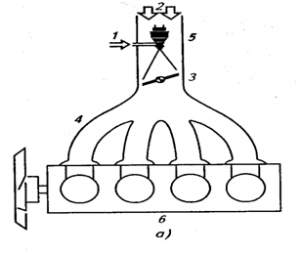

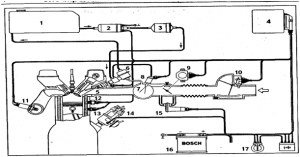

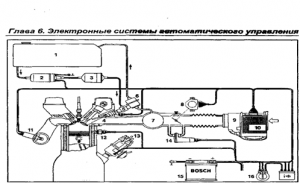

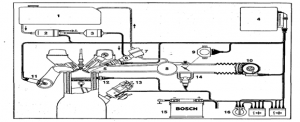

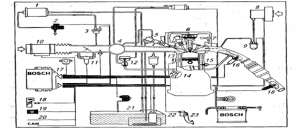

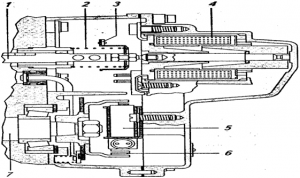

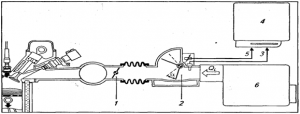

Системите L-Jetronic са система от разпределено нефазно впръскване на гориво фиг.(1.3). Състои се от: 1 – резервоар за гориво; 2 – електрическа помпа за гориво; 3 – горивен. филтър; 4 – електронен блок за управление; 5- дюза; 6 – горивна шина с регулатор на налягането на горивото; 7- входна тръба; 8- клапан за студен старт; Сензор за положение на 9 дросела; 10- сензор за въздушен поток; 11 – кислороден сензор (λ сонда); 12 – термично реле; 13 – сензор за температура на двигателя; 14 – сензорен разпределител на запалителната система; 15 допълнителен регулатор на въздуха (регулатор на празен ход); 16- акумулаторна батерия; 17- ключ за запалване.

Фиг. 1.3

Горивото от резервоара за газ 1 чрез помпа 2 през филтъра 3 се подава под налягане 250 kPa към горивната шина и се разпределя между дюзите 5 . В края на горивната шина има регулатор на налягането, поддържащ разликата в налягането в рампата и всмукателния колектор при 0,5 атм. По този начин количеството доставено гориво се определя от продължителността на отвора на дюзата. Останалото гориво се връща в резервоара през тръбата за източване. BU 4 приема сигнали от датчика за въздушния поток 10, датчика за положение на дроселовата клапа 9 което определя натоварването на двигателя. Сензорът за положение на дросела ви позволява да правите разлика между режим на празен ход и пълно натоварване. Информацията за скоростта на въртене на HFна двигателя идва от сензора-разпределител на запалителната система. За обогатяване на сместа при стартиране на студен двигател се използва клапан за студен старт 8, който се управлява от термично реле 12. Термичното реле осигурява 8 s работа на клапана при температура от -20 ° C. Сензорът за температурата на двигателя 13, свързан към контролния блок, позволява обогатяване на сместа в режим на загряване на двигателя.Контролът на скоростта в режим на празен ход се осъществява от допълнителния регулатор на въздуха 15 с клапа, управлявана от биметална плоча. За да регулирате качеството на работната смес, се използва кислороден сензор 11.Системата L3-Jetronic (фиг. 1.4) е модификация на представената система. Разликата от L-Jetronic е управляващото устройство, направено в един корпус със сензор за въздушен поток и разположен в двигателното отделение.

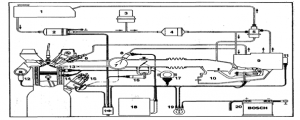

Фиг. 1.4

Конфигурация на системата: 1 – резервоар за гориво; 2 – електрическа помпа за гориво; 3 – горивен филтър; 4 – накрайник; 5 – горивна релса; 6 – регулатор на налягането на горивото; 7- входна тръба; 8 – сензор за положение на дросела; 9- сензор за въздушен поток; 10- електронен блок за управление; 11 – сензор за кислород (λ – сонда); 12 – сензор за температура на двигателя; 13 – сензорен разпределител на запалителната система; 14 – допълнителен регулатор на въздуха (регулатор на оборотите на празен ход);15 – акумулаторна батерия; 16- ключ за запалване.Системата използва алгоритми за диагностициране на сензори и „пресечен” режим на работа. Системата няма клапан за студен старт. Обогатяването на сместа при стартиране на студен двигател се осъществява чрез увеличаване на подаването на гориво през основните дюзи.

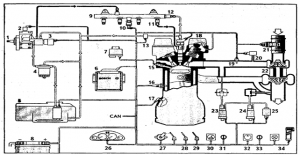

LH-Jetronic система (фиг. 1.5). Натоварването на двигателя се определя от датчика за масовия въздушен поток от типа гореща жица. За разлика от сензора L-Jetronic, който определя обема на преминаващия въздух, този сензор директно определя масата на въздуха и не се нуждае от допълнително регулиране на неговата плътност.

Фиг. 1.5. LH-Jetronic система:

Системата е: 1 – резервоар за гориво; 2- електрическа помпа за гориво; 3 – горивен филтър; 4 – електронен блок за управление; 5- накрайник; 6 – горивна релса; 7 – регулатор на налягането на горивото; 8- входна тръба; Сензор за положение на 9 дросела; 10 – сензор за масов дебит на въздуха; 11 – сензор за кислород (λ – сонда); 12 – сензор за температура на двигателя; 13 – сензор-разпределител на запалителната система; 14 – регулатор на скоростта на въртене на празен ход; 15 акумулаторна батерия; 16- ключ за запалванеЗа да регулира скоростта на въртене на коляновия вал при празен ход системата LH-Jetronic използва въртящ се клапан, задвижван от обратим електродвигател (трижилен). Контролният блок периодично превключва посоката на въртене на електродвигателя, което предотвратява хвърлянето на клапана в някое от крайните положения. Необходимото положение на клапана се контролира чрез промяна на съотношението на времето на стартиране на двигателя в различни посоки.

Фиг. 1.6.

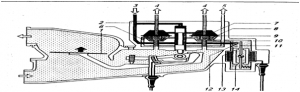

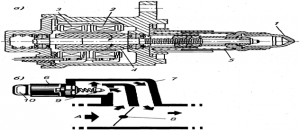

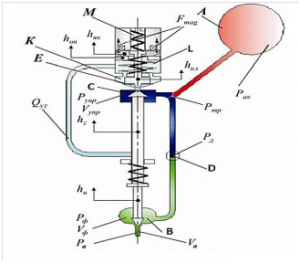

Системата KE-Jetronic (фиг.1.6) е прототип на хидромеханичната система K-Jetronic, допълнена от ECU и кислороден сензор. Системата включва: 1 – резервоар за гориво; 2 – електрическа помпа за гориво; 3 – горивна батерия; 4 – горивен филтър; 5 – начален регулатор на налягането; 6 – накрайник; 7 – входна тръба; 8- клапан за студен старт; 9 – дозатор на гориво; 10- сензор за въздушен поток; 11 – електрохидравлично устройство за управление; 12 – кислороден сензор (λ сонда); 13- термично реле; 14 – сензор за температура на двигателя; 15 – сензорен разпределител на запалителната система; 16- допълнителен регулатор на въздуха (регулатор на празен ход); 17 – електронен блок за управление; 18 – сензор за положение на дросела; 19 – акумулаторна батерия; 20- ключ за запалване.Управляващият блок приема сигнали за положението на платното на разходомера, крайните положения на дроселната клапа, скоростта на двигателя, температурата на охлаждащата течност и съдържанието на кислород в отработените газове. Влиянието на блока за управление върху състава на работната смес се осъществява с помощта на електрохидравлично управляващо устройство, монтирано на дозатора на гориво (фиг. 13.7, където: 1 – платно на разходомера; 2 – дозатор-дозатор на гориво ; 3 – подаване на гориво от първоначалния регулатор на налягането; 4 – подаване на гориво към дюзите; 5 – връщане на гориво към първоначалния регулатор на налягането; 6 – дюза; 7 – горна камера на диференциалния клапан; 8- долна камера на диференциалния клапан; 9 – бленда; 10 – регулатор на налягането; 11 – контролна табела; 12 – изпускателен канал; 13 – електромагнит; 14 – въздушна междина). За да обогати сместа по сигнала от контролния блок, контролната пластина 11 затваря изпускателния канал 12, като по този начин намалява налягането в долните камери на диференциалния клапан 8. Мембраните 9 се огъват надолу и количеството гориво, влизащо в дюзите 4 се увеличава. Устройството за управление е проектирано по такъв начин, че когато електромагнитната верига се повреди, стехиометричният състав на сместа ще бъде осигурен и двигателят ще продължи да работи.

Фиг. 1.7.

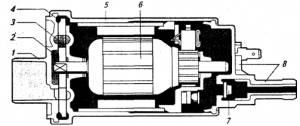

Моно-Jetronic централна инжекционна система.Системата има една дюза, разположена пред дросела, Фиг.1.8, където 1 е резервоарът за гориво; 2 – горивна помпа; 3 – филтър; 4 – регулатор на налягането на горивото; 5 – накрайник; 6 – сензор за температура на въздуха; 7 – електронен блок за управление; 8 – дроселова клапа.9 – потенциометричен сензор за положение на дросела; 10 – абсорбиращ клапан за продухване; 11 – въглероден адсорбер; 12 – кислороден сензор (λ – сонда); 13 – сензор за температура на двигателя; 14 – сензор за разпределение на системата за запалване; 15- акумулаторна батерия; 16- ключ за запалване; 17 – реле; 18 – диагностичен конектор; 19 – централно устройство за инжектиране.Качеството на сместа се определя от ширината на импулса на отвора на дюзата. Горивото се доставя при по-ниско налягане, отколкото в описаните системи – 0,1 MPa. Системата не измерва въздушния поток. Количеството гориво се изчислява:

- от позицията на дросела;

- HF честота на въртене.

Компютърът обработва информация от сензора за положение на дросела, сензора на разпределителя на системата за запалване, сензорите за температура на въздуха и охлаждащата течност и кислородния сензор.Сместа въздух-гориво се обогатява при студен старт и загряване на двигателя чрез увеличаване на продължителността на цикъла на подаване на гориво. Минималната скорост в режим на празен ход се поддържа чрез промяна на положението на дросела с помощта на стъпков двигател.При средни натоварвания и топъл двигател, подаването на гориво се регулира чрез обратна връзка на кислородния сензор.

Фиг. 1.8

Пълното отваряне на дроселния клапан поставя контролния блок в режим на обогатяване на работната смес. За да се осигури реакцията на дросела на автомобила, управляващото устройство определя ускорението на движението на педала за управление на газта и променя адекватно подаването на гориво.В принуден празен ход системата работи по общоприетата схема.За да се ограничи отделянето на въглеводороди (SN) от резервоара за гориво, се използва система за възстановяване на бензинови пари, която включва контейнер с активен въглен – адсорбер 11 и електромагнитен клапан за продухване на адсорбера 10. Бензиновите пари от резервоара за гориво влизат в адсорбера. Когато двигателят работи, управляващото устройство отваря вентила за продухване на канистрата и натрупаната горивна пара се отстранява във всмукателния колектор. Управляващият блок контролира степента на продухване на адсорбера в зависимост от режима на работа на двигателя.

Интегрирани системи за управление на двигателя, Motronic.

Основната функция на всички системи Motronic е координираният контрол на запалването и впръскването на горивото. Системата осигурява:

– регулиране на честотата на въртене на празен ход;

– поддържане на стехиометричния състав на сместа чрез сигнала на кислородния сензор;

– управление на система за улавяне на пари от горива;

– регулиране на времето за запалване чрез сигнала на сензора за чукване;

– рециркулация на отработените газове за намаляване на емисиите на азотни оксиди (NO x );

– контрол на системата за подаване на вторичен въздух за намаляване на емисиите на въглеводороди (СН);

– поддържане на зададена скорост (круиз контрол). При по-високи изисквания системата може да бъде допълнена с функции:

– контрол на турбокомпресора, както и промяна на конфигурацията на всмукателния тракт за увеличаване на мощността на двигателя;

– контрол на времето на вентила за намаляване на емисиите на отработени газове, разход на гориво и увеличаване на мощността на двигателя;

– регулиране на почукването, ограничаване на скоростта и скорост за защита на двигателя и автомобила.

Системата поддържа управляващото устройство на други системи на превозни средства. Взаимодействайки със системите за ABS и контрол на сцеплението (PBS), Motronic създава повишена безопасност при шофиране.

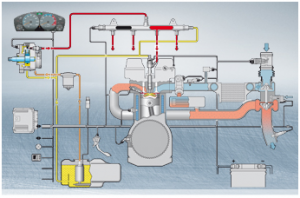

ME-Motronic система

ME-Motronic (Фиг. 1.9) комбинира система от разпределено поетапно впръскване на гориво в зоната на всмукателния клапан и система за запалване с разпределение на ниско напрежение и отделни бобини. Дизайн: 1 – адсорбер за въглища; 2 – спирателен вентил; 3 – абсорбиращ клапан за продухване; 4 – сензор за налягане във всмукателния колектор; 5 – горивна релса с дюзи; 6 – свещ с индивидуална намотка; 7 – фазов дискриминатор; 8- помпа за вторичен въздух; 9 – вторичен въздушен клапан; 10 – масов въздушен датчик на филма; 11- дроселен модул; 12 – рециркулационен клапан; 1 3- сензор за почукване; 14 – сензор за положение на коляновия вал; 15 – сензор за температура на двигателя; 16 – кислороден сензор (λ – сонда); 17- електронен блок за управление; 18 е диагностичен интерфейс; 19- аварийна лампа; 20 – към имобилайзера; 21 – сензор за налягане в резервоара за газ; 22- потопяема електрическа горивна помпа; 23 – модул на педала за управление на дросела; 24 – батерия.

Честотата на въртене на ВЧ и синхронизирането на системата се определят от сигнала на датчика за положение на индукция HF 14. За да се определи ходът на всмукване във всеки цилиндър, който е необходим при организиране на поетапно впръскване и запалване на горивото, се използва сензор за положение на разпределителния вал – фазов дискриминатор 7 .

Фиг. 1.9

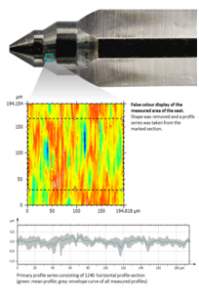

За да се изчисли натоварването на двигателя, се използват филмов датчик за масовия въздух 10, сензор за налягане във всмукателната тръба 4 и сензор за положение на дросела. Основната разлика между системата е липсата на твърда механична връзка между дросела и педала, който го управлява. Положението на педала за регулиране на дросела се определя с помощта на два потенциометра, фиксирани към него 23. Контролният блок настройва дроселната клапа 11 в оптимално положение в зависимост от товара и други параметри на двигателя.Използват се два кислородни сензора 1. инсталирането на сензора след преобразувателя увеличава надеждността на обратната връзка за съдържанието на кислород, тъй като този сензор е по-добре защитен от замърсяване с отработени газове. Наличието на втори сензор позволява на системата да проведе самодиагностика на основния сензор, обърнат към конвертора.Управляващият блок има сериен интерфейс за данни (CAN) за взаимодействие с контролния блок на други системи на превозното средство.Системата за директно впръскване на гориво в цилиндрите на двигателя MED-Motronic Fig.(1.10), където: 1 – гориво с високо налягане; 2- горивна шина (акумулатор на налягане); 3 – накрайник; 4 – свещ с индивидуална намотка; 5 – фазов дискриминатор; 6 – сензор за налягане на горивото; 7 – сензор за почукване; 8- сензор за положение на коляновия вал; 9 – сензор за температура на двигателя; 10 – кислороден сензор (пред катализатора); 11 – трикомпонентен каталитичен преобразувател; 12 – датчик за температурата на отработените газове; 13 NO x каталитичен преобразувател; 14- кислороден сензор (след конвертора)). В сравнение с традиционните системи за впръскване на бензин, системите за директно впръскване могат да намалят разхода на гориво с до 20% и да намалят емисиите на въглероден окис.

Фиг. 1.10

Горивото се впръсква директно в цилиндъра по всяко време с помощта на електромагнитни дюзи.Въздушната маса може да се регулира свободно с помощта на електронния дроселен модул. Прецизно измерване на масата на входящия въздух се извършва с помощта на филмов датчик за въздушен поток.Съставът на гориво-въздушната смес се контролира от кислородни сензори в изпускателната система, разположени преди и след каталитичния конвертор.Помпата за зареждане на горивото и регулаторът на налягането, разположени в газовия резервоар, осигуряват гориво при налягане от 0,35 МРа до помпата за високо налягане, увеличавайки налягането от 0,35 МРа до 12 МРа, след което горивото влиза в горивната шина. На горивната шина е разположен регулатор на налягането, който поддържа налягането в системата в целия диапазон на двигателя, независимо от количеството на инжектираното гориво и работата на помпата.Налягането на горивото се измерва чрез сензор, който осигурява заварена диафрагма, изработена от неръждаема стомана, с тензодатчици.Дюзите с високо налягане са свързани директно към рампата, времето за стартиране на инжектирането и количеството гориво се определят чрез сигнали от контролния блок.Ниският разход на гориво и високата мощност на двигателя се постигат чрез организиране на работа в:режим на ниско натоварване . С увеличаване на натоварването количеството на впръсканото гориво се увеличава, облакът на сместа става по-богат, което причинява увеличаване на съдържанието на вредни вещества в отработените газове, особено саждите. Следователно, при големи натоварвания, двигателят се прехвърля да работи върху хомогенна смес;условия на високо натоварване . По време на прехода между тези режими, за да се стабилизира моментът, е необходимо да се контролира количеството на инжектираното гориво, входящия въздух и времето на запалване, се използва електрически регулиран газ, както е в ME-Motronic.Характеристика на системата за директно впръскване е образуването на азотни оксиди (NO x ), за намаляване на NO x в отработените газове се използва каталитичен конвертор с акумулиращ ефект.

Електронни системи за управление на дизелово гориво

Използваните на ESAU от дизелови двигатели позволяват:

- намаляване на емисиите на отработени газове

- намаляване на димността, шума,

- стабилизиране на двигателя на празен ход.

ESAU изпълнява функциите на:

- контрол на количеството инжектирано гориво,

- момента, на начало на инжектирането

- контрол на работата на подгревните свещи.

Според схематичното решение системите са разделени на типове:

- аналогови системи, състоящи се главно от операционни усилватели; цифрови контролери, изградени върху елементи със средна степен на интеграция;

- микропроцесорни системи.

Недостатъците на аналоговите системи са:

- зависимостта на качеството на регулиране от точността на производството на използваните елементи (резистори, кондензатори и др.);

- зависимостта на електрическите параметри на елементите от външни фактори; невъзможността за изпълнение на системни функции

- не се предоставя по време на проектирането, т.е. тясна специализация на системата.

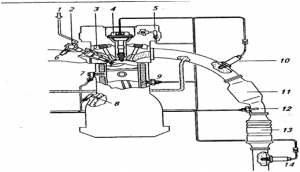

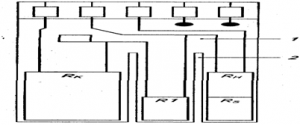

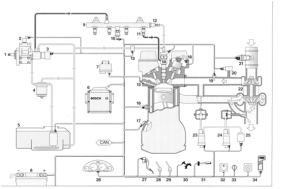

Цифровите контролери могат основно да се отърват от тези недостатъци, тъй като тяхната точност се определя само от избраната дълбочина на бита и не зависи от влиянието на външната среда и времето на работа. Това обаче са много структурно сложни системи, състоящи се от значителен брой микросхеми и тяхната надеждност при използване на автомобил е ниска. Такива системи също не могат да бъдат конфигурирани в друг режим на работа или към друг тип дизелов двигател.Аналогови и цифрови системи се използват за двигатели, работещи в стационарни условия, например дизелови генераторни комплекси, кораби и дизелови локомотиви.Микропроцесорна система за управление, Фиг.(1.13) включва микропроцесор (MP), който изпълнява всички аритметични операции и общо управление на устройството, памет с произволен достъп (RAM) за съхраняване на междинни резултати от изчисления, памет само за четене (ROM) за съхранение на контролни програми на цялата система като цяло. За да събере информация за работата на двигателя, системата предоставя три типа сензори: работни параметри, корекция и защита. Първият тип включва сензори за скорост на коляновия вал n, положението на релсата на инжекционната помпа на крутона и положението на педала за управление на подаването на гориво,според сигналите на тези сензори се изчислява предварителната стойност на контролното действие върху задвижването. За по-прецизно регулиране е необходимо да се коригира управляващото действие в зависимост от работните условия на двигателя. Корекцията се извършва според сигнали от сензори за температура на горивото Т гориво. температура на входящия въздух T въздух и атмосферно налягане P atm. Информацията от тези сензори ви позволява да регулирате необходимата доза инжектирано гориво.По време на изпълнението на програмата превключвателят последователно проучва всички аналогови сензори. Предвиден е цифров таймер за свързване на сензора за скорост на коляновия вал. Прякото управление на движението на релсата на горивната помпа се осигурява от задвижване. Контролерът за прекъсване синхронизира работата на програмата за управление в съответствие със сигналите, взети от сензорите.Важна задача на доставката на гориво на дизелов двигател е качеството на преходните процеси, тъй като това е пряко свързано с техническите и икономическите показатели на двигателя. Следователно системата се управлява съгласно PID закона, за да се елиминират статичните грешки в контрола и да се получат най-добрите динамични характеристики на контролера. Интегралният компонент на закона за контрол се формира като сбор от всички контролни действия, предхождащи изчисленото в момента. Диференциалният компонент се формира под формата на стъпки от регулируем параметър за единица време, следователно е необходимо да има устройство за измерване на време в системата. Тази функция се изпълнява от таймер, който извежда сигнали за времена маркировка, когато са получени от контролера за прекъсване.Алармените сензори също са свързани към контролера за прекъсване. Ако някой параметър надвишава максимално допустимата стойност, изпълнението на основната програма се спира и програмата за автоматична защита на двигателя се стартира. Така например, когато температурата на охлаждащата течност достигне 105 ° C, плавното намаляване на скоростта на коляновия вал до празен ход осигурява включването на аварийни светлинни и звукови аларми. При неприемлив спад на налягането на маслото в системата за смазване се активира аларма и двигателят спира.Регулирането в областта на частичните характеристики се свежда до изчисляване на изчисленото положение на релсата на горивната помпа, като се сравнява тази изчислена стойност с действителното положение на релсата и се привежда релсата до желаната точка според оптималния закон в съответствие с несъответствието.Структурната схема на системата е показана на фиг. (1.11). Състои се от софтуерен регулатор на положението на шината PZ, изчислен от стойностите на скоростта на коляновия вал на двигателя p, положението на педала за управление на горивото ψ на педала и информация от сензорите за корекция на постояннотока; регулатор R. изчислява несъответствието между изчислената стойност на позицията на багажника h calc и действителното h d ; задвижка MI, включени в регулираща схема и е неразделна част от горивната помпа с високо налягане на горивото помпата и двигателя Д.

Фиг . 1.11

Системата за управление на микропроцесора на дизеловия двигател променя ъгъла на впръскване на горивото в съответствие с оптималния закон в зависимост от натоварването и скоростта на коляновия вал.Сред съществуващите автомобилни дизелови двигатели ESAU могат да се разграничат два типа системи: с редова помпа за високо налягане и с акумулаторна рампа.

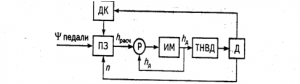

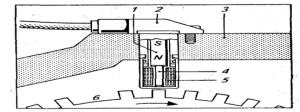

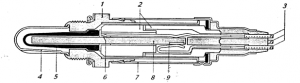

Инжекционната система на Bosch с вградена горивна помпа за високо налягане (TNVD), използвана както за камиони, така и за автомобили, е показана на фигура 13.12. Състои се от: 1 – резервоар за гориво; 2 – помпа за зареждане с гориво; 3 – горивен филтър; 4 – вградена горивна помпа за високо налягане; 5 – електромагнитният клапан за спиране на подаването на гориво; 6 – сензор за температура на горивото; 7 – сензор за положение на шината; 8 – управляващ електромагнит; 9 – сензор за скорост; 10 – накрайник; 11 – сензор за температура на охлаждащата течност; 12 – сензорът за положение на педала за управление на горивото; 13 – сензори за задействане на работната спирачка, спомагателната спирачка, съединителя; 14 – контролен панел; 15 – аварийна лампа и диагностичен конектор; 16 – сензор за скорост на автомобила; 17 – електронен блок за управление; 18 – сензор за температура на въздуха; 19 – регулатор на усилващото налягане; 20 – турбокомпресор; 21 – акумулаторна батерия; 22 – стартер и превключвател на инструмента. Основният механизъм за управление на системата е електромагнит, интегриран в инжекционната помпа4 (фиг. 1.17, където: 1 – релса; 2 – възвратна пружина; 3 – габарит на положение на релса; 4 – управляващ соленоид; 5 – сензор за скорост; 6 – зъбно колело на датчик за скорост; 7 – разпределителен вал на горивна помпа за високо налягане). Количеството доставено гориво се определя от положението на релсата за инжекционна помпа 1, която е свързана неподвижно към арматурата на електромагнита. Чрез промяна на силата на тока в електромагнитната верига, управляващото устройство задава движението на релсата и, съответно, количеството на впръсканото гориво. Силата на електромагнита се балансира от действието на връщащата пружина 2. В инжекционната помпа също са вградени датчик за скорост на впръскване 5 и сензор за положение на релсата 3. Контролният блок обработва сигнали от пиезорезистивен сензор за налягане на въздуха 19, датчик за положение на педала за подаване на гориво 27, температурни датчици на гориво 6, охлаждаща течност 11 и въздух 18. В някои модификации сигнали с генератор на изходна фаза и датчик за скоростта на автомобила. Блокът за управление също получава информация за включването на работещите или спомагателните спирачки и съединителя.

Фиг. 1.12.

Фигура 1.14

Системата осигурява контролен панел за скоростта на автомобила 14 (круиз контрол) и промените в оборотите на двигателя в режим на празен ход.За да изключите подаването на гориво при спиране на двигателя, се използва електромагнитен клапан 5 в тръбопровода за подаване на гориво.Основните параметри, използвани от контролния блок при изчисляване на положението на релсата на инжекционната помпа, са натоварването и скоростта на двигателя. Управляващите ROM-та за стартиране, празен ход, пълно натоварване и др. Се записват в ROM на управляващото устройство.Контролният блок е универсален и може да се използва за широка гама двигатели и автомобили.Системата използва принципа на самодиагностика и съкратен режим на работа. Така че, ако сензорът за скорост в горивната помпа за високо налягане се повреди, той се заменя със сигнал от фазата на генератора.

Фиг. 1.15.

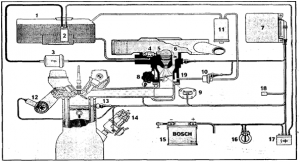

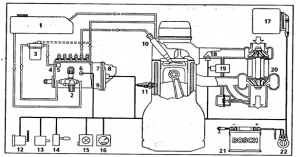

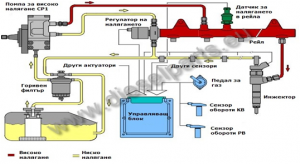

Пример за ESA за подаване на гориво на дизелов двигател с акумулаторна рампа е системата Bosch Common Rail (фиг. 1.15).

Системата съдържа: 1 – горивна помпа за високо налягане; 2- байпасен клапан; 3 – електромагнитен клапан – регулатор на налягането; 4 – горивен филтър; 5- резервоар за гориво с помпа за предварително зареждане с гориво и филтър; 6- електронен блок за управление; 7 – реле за включване на подгревни свещи; 8- акумулаторна батерия; 9 – горивна релса-акумулатор; 10 – сензор за налягане на горивото в рампата; 11 – горивна струя; 12- предпазен клапан; 13 – сензор за температура на горивото; 14 – електромагнитна дюза; 15 – свещ за подгряване; 16 – сензор за температура на охлаждащата течност; 17- сензор за положение на коляновия вал; 18 – фазов дискриминатор; 19 – сензор за температура на входящия въздух; 20 – сензор за усилване на налягането; 21 – маслен дебит на въздушния датчик на филма; 22 – турбокомпресор; 23 – пневматичен рециркулационен клапан; 24 – пневматичен регулиращ клапан за усилване; 25- вакуумна помпа; 26 – табло; 27- датчик за положение на педала за гориво; 28 – сензор за налягане на педала на спирачката; 29 – сензор за освобождаване на съединителя; 30 – сензор за скорост на автомобила; 31 – круиз контрол на контролния панел; 32 – компресор за климатизация; 33 – превключвател за климатизация; 34 – аварийна лампа и диагностичен конектор.Горивото от резервоара 5 се подава от помпата за зареждане с гориво през филтъра 4 до горивната помпа с високо налягане 1. От помпата горивото навлиза в акумулаторната рампа 9 и се разпределя към дюзите 14. Налягането на горивото в рампата на акумулатора се поддържа на постоянно ниво от 135 MPa, което се осигурява от датчика 10 и електромагнитния клапан 3.За защита на двигателя се използва рестрикционен клапан 12, който се отваря при налягане над 150 MPa. Количеството инжектирано гориво се определя от продължителността на отваряне на електромагнитната дюза. За да се намалят загубите на енергия за компресия на горивото в режим на празен ход и частични натоварвания, работата на инжекционната помпа може да бъде намалена чрез отваряне на байпасния клапан 2.По своята структура ESA Common Rail до голяма степен е подобна на системите за впръскване на бензинови двигатели, разгледани по-рано.Сензорът за положение на коляновия вал 17 от типа на индукция се използва за определяне на скоростта и положението на коляновия вал. Информацията от този сензор не е достатъчна, за да различи края на хода на сгъстяване, поради което се използва сензорът за положение на разпределителния вал 18 – фазов дискриминатор. Сензорът се основава на ефекта на Хол.ESAU получава информация за температурата на охлаждащата течност и входящия въздух. Някои модификации на системата използват сензори за температура на маслото и горивото.За да се гарантира точното определяне на състава на работната смес и да се намалят вредните емисии, особено в преходни условия, до турбокомпресора се монтира филмов сензор за дебит на въздуха.Положението на педала за управление на режима на работа на двигателя се определя от потенциометричен сензор, докато няма механична връзка между педала и системата за подаване на гориво.За определяне на налягането се използва сензор за абсолютно налягане с чувствителни пиезорезистивни елементи.В процеса на управление на двигателя могат да се разграничат следните функции и режими: режим на стартиране на двигателя, режим на работа, режим на празен ход, функция за осигуряване на равномерна работа на двигателя и намаляване на вибрациите по време на преходни режими, режим на автоматично поддържане на дадена скорост на автомобила, ограничаване на подаването на гориво, изключване на двигателя.При стартиране на двигателя количеството впръскано гориво е постоянно. В режим на работа за определяне на количеството гориво се използва сигналът от датчика за положение на контрола на педала на горивото и сензора за положение на коляновия вал на двигателя. Управляващият блок обработва информацията от сензорите и с помощта на характерни карти изчислява стойността на предварителния ъгъл на впръскване (момента на подаване на гориво) и продължителността на отвора на дюзата.За да се намали разхода на гориво, скоростта на празен ход на коляновия вал се поддържа на минимално стабилно ниво, като се отчита температурата на двигателя и сигналите за включването на климатика и други устройства. Функцията за осигуряване на равномерна работа на двигателя се свежда до отчитане на разликите във величината на въртящия момент, създаден от отделните цилиндри на двигателя, за което количеството на впръсканото гориво се регулира от контролния блок за всеки цилиндър.За да се предотвратят колебанията в скоростта на двигателя по време на рязка промяна в положението на педала за контрол на подаването на гориво, количеството на инжектираното гориво се променя в антифаза с възникналия процес на трептене.Режимът за автоматично поддържане на зададената скорост на автомобила – круиз контрол се активира по желание на водача. За изпълнение на тази функция към контролния блок е свързан сензор за скорост на превозното средство. Режимът се прекъсва, когато се задейства педалът на спирачката или се контролира подаването на гориво.Снабдяването с гориво е ограничено, за да се намалят вредните емисии, включително саждите, и да се предотвратят механични или термични претоварвания на двигателя.В горивната система Common Rail изключването на двигателя се постига чрез просто изключване на инжекторите за гориво.В допълнение към дюзите, релето за горивна помпа, регулатор на налягането и байпасен клапан, управляващото устройство действа върху пневматичните клапани за контрол на рециркулацията на отработените газове 23 и усилващото налягане 24. ESA също управлява свещи за подгряване 15, свързани със системи за улесняване на студен старт.Чрез CAN шината за серийни данни управляващото устройство на системата Common Rail взаимодейства с други електронни системи в превозното средство.Така че информацията за необходимостта от промяна на въртящия момент на двигателя може да идва от антиблокиращи системи за спиране и контрол на сцеплението. Значителната консумация на енергия на климатика налага да се изключи в някои режими на работа на двигателя. Взаимодействайки със системата против кражба, модулът за управление на Common Rail осигурява блокиране на неоторизирано стартиране на двигателя.Системата Common Rail прилага принципите на самодиагностика и съкратения режим на работа, които бяха описани по-рано при доставката на гориво на бензиновите двигатели ESAU.

Основните компоненти на ESAU за бензиновите помпи

Бензиновата помпа постоянно изпомпва гориво от резервоара за гориво. Той може да бъде интегриран директно в резервоара за гориво (потопяем) или разположен отвън (багажник).

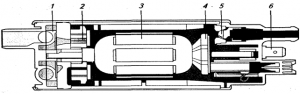

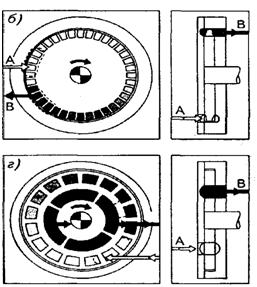

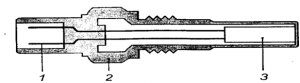

Фиг. 1.16

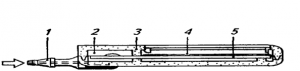

В момента използваните потопяеми помпи (фиг. 1.16 и 1.17) са монтирани в резервоара заедно със сензор за ниво на гориво и вихър, който служи за отделяне на изпарените мехурчета в канала за източване. двустепенна електрическа бензинова помпа с вътрешни зъбни колела, в която: 1 – първият етап (секция със страничен канал); 2 – основен етап (вътрешни зъбни колела; 3 – котва; 4 – колектор; 5 – възвратен клапан; 6 – щепсел. И фиг. 1.17 показва двустепенна периферна изпускателна електрическа помпа, състояща се от: 1 – смукателен капак с монтаж; 2 – работно колело ; 3– първи етап (участък със страничен канал); 4- основен етап (с периферна инжекция); 5 – калъф; 6 – котва; 7 – възвратен клапан; 8- капак за свързване с монтаж. За да се избегне прегряване при използване на основни помпи, в резервоара за гориво може да бъде вградена бустерна помпа, която доставя гориво към главната помпа при ниско налягане.

Фиг. 1.17.

За да се осигури необходимото налягане във всички режими, на двигателя се подава значително повече гориво, отколкото се изразходва максимално. Включването на бензиновата помпа се осъществява чрез сигнал от блока за управление на двигателя.Бензиновите помпи се състоят от помпена част, постоянен двигател и капак за свързване.Електродвигателят и изпомпващата част на бензиновата помпа имат общ корпус и постоянно се мият с гориво. Това влияе благоприятно на охлаждането на електродвигателя. Липсата на кислород в корпуса елиминира възможността за експлозивна смес. Електрически контакти, възвратен клапан, фитинги за изпускане и източване са монтирани в капака на връзката. Възвратният клапан поддържа налягане в системата за известно време след изключване на бензиновата помпа, за да се избегне образуването на парни тапи. Освен това в капака на връзката може да бъде инсталирано устройство за потискане на шума.В зависимост от изискванията към системите се използват помпи с различни принципи на работа (фиг. 1.18, а – ролерна помпа; б – периферна помпа; в – зъбна помпа с вътрешно предаване; г – помпа със страничен канал).

Обемни помпи. Ролковите помпи и зъбните помпи на вътрешната предавка принадлежат към групата на обемните помпи.

Фиг. 1.18

Действието на помпата е, че въртящите се камери с различна величина отварят входящия канал и поради увеличаването на камерата горивото се всмуква. Когато се достигне максимално пълнене, входът се затваря и изпускателният канал се отваря. Чрез намаляване на камерите горивото се изтласква. В ролковите помпи камерите се образуват от въртящи се ролки, разположени в сепаратора. Под влияние на центробежната сила и налягането на горивото те се притискат към ексцентричната повърхност на статора. Ексцентричността между сепаратора и статора предизвиква увеличаване и намаляване на обема на камерите.Помпата за вътрешна предавка се състои от една вътрешна задвижваща предавка, свързана с ексцентрично монтиран ротор, който има още един зъб. Страните на зъба по време на въртене образуват в празнините си променяща се камера. Ролковите помпи могат да се използват при налягане на горивото до 650 kPa, зъбна помпа с вътрешна предавка до 400 kPa, което е напълно достатъчно за използване в системи за впръскване на гориво във всмукателната тръба.

Лопатни помпи. Лопатните помпи включват периферни и странични помпи. В тях горивото се ускорява от лопатките на работното колело и се измества в един канал. Периферните помпи се различават от помпите със страничен канал с голям брой лопатки, формата на работното колело и наличието на канали, разпределени по обиколката. Периферните помпи могат да създадат налягане на горивото от само 300 kPa, но те се характеризират с работа с нисък шум и намират приложението си поради непрекъснатия, практически непулсиращ поток на гориво. Помпите със страничен канал създават налягане само 100 kPa. Използват се като бустерни помпи в системи с основна помпа и като първи етап при двустепенни потопяеми помпи в автомобили с проблеми с горещ старт, както и в системи с едноточково впръскване.

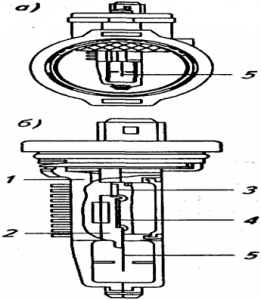

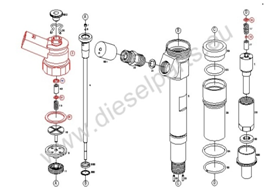

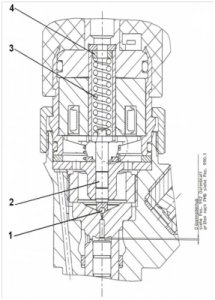

Електрически дюзи

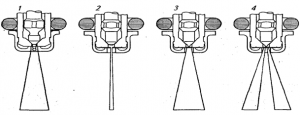

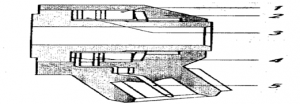

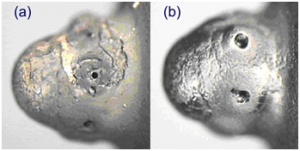

При разпределено впръскване на бензин, всеки цилиндър на двигателя има електромагнитна дюза. Той впръсква гориво по строго отмерен начин и в момент, определен от управляващото устройство директно пред входящия клапан на цилиндъра. Електромагнитният накрайник има игла за клапана с поставена магнитна сърцевина (фиг. 1.19 и 1.20). Приляга много плътно към тялото на пулверизатора. Пружината на бобината притиска стабилно иглата на клапана към уплътняващата седалка на тялото на пулверизатора и по този начин затваря изпускателния отвор за гориво във входящата тръба на двигателя.Веднага след като управляващото устройство свързва намотката на дюзата, сърцевината с иглата на клапана се повишава с 60 … 100 μm, в резултат на което горивото се впръсква през калибриран отвор.В зависимост от метода на впръскване, оборотите на двигателя и натоварването на двигателя, времето за работа е 1,5 … 18 ms при честота на реакция 3 … 125 Hz.В зависимост от характеристиките на системата има различни видове дюзи.

- Вариянт– В такъв инжектор горивото се подава отгоре по вертикалната му ос. Горният край на дюзата се вкарва в съответния отвор в релсата за гориво, а долният – в тръбата за всмукване на двигателя. Дюзата е привлечена от пружинен щифт към горивната шина. Уплътнението се осигурява от гумени пръстени.

2,Вриянт. Инжектор от този тип, интегриран в горивната шина, се промива с гориво. Горивото се доставя отстрани. Релсата за гориво е монтирана директно върху всмукателния колектор. Дюзата е закрепена със скоба или капак на горивната шина, която също може да съдържа електрически конектор. Два о-пръстена предотвратяват изтичането на гориво. Наред с добрите характеристики на горещ старт и работа поради охлаждане на горивото, дизайнът на модула, състоящ се от горивна шина и дюзи, има по-малка височина.

Според метода на дозиране се разграничават дюзи с пръстеновидно, пръстенообразно, един отвор и много отвори (фиг. 1.21), където: 1 – спрей с пръстеновиден канал; 2 – спрей с една дупка; 3 – спрей с много дупки; 4 – двукратно пръскане с две дупки).

За да се оптимизира доставката на гориво при двигатели с два всмукателни клапана, се използва много дупков пистолет с две факли.

Фиг. 1.19

Фиг. 1.20

При избора на вида на измерване на горивото се взема предвид изискването за най-малко образуване на филм по стените на входящия канал с добра равномерност на сместа въздух-гориво. Дюзите на въздушния поток позволяват по-нататъшно подобряване на образуването на смес. За тази цел въздух от входящата тръба пред дросела се всмуква със скорост през калибриран слот директно на шайбата на дюзата. Благодарение на молекулярното взаимодействие на горивото и въздуха, горивото е много фино атомизирано.Дюзи с директно впръскване. В ESU захранване с гориво, дюзи с електромагнитно или пиезоелектрическо задвижване се използват за организиране на директно впръскване на гориво в цилиндрите на двигателя. Конструкцията на електромагнитната дюза на системата за подаване на гориво за дизелови двигатели Bosch Common Rail е показана на фиг. 1.25. Състои се от: 1 монтиран дренаж; 2 – конектор; 3 – електромагнит; 4 – резбова арматура; 5 – клапан; 6 – дренажен отвор; 7 – струя; 8 – контролна камера; 9 – бутало; 10 – горивен канал; 11 – заключваща игла. Гориво под налягане 1350 kPa се подава към резбовата арматура 4, откъдето тя влиза през дюзата през канала 10 и в контролната камера 8 през дюзата 7, Управляващата камера е свързана към изпускателния фитинг 1 през отвор 6, затворен от електромагнитен клапан 5. Когато дренажният отвор е затворен, към буталото 9 се прилага хидравлична сила, като се натиска иглата 11 към седалката.Отварянето на електромагнитния клапан води до намаляване на налягането в контролната камера 8, покачване на буталото 9 под действието на налягане от страната на пулверизатора и впръскване на гориво в цилиндъра. Когато електромагнитът 3 е изключен, отводнителният отвор се затваря под действието на възвратна пружина. Налягането в контролната камера се повишава и дюзата преминава в затворено състояние. Използването на електрохидравлично управление се дължи на необходимостта от създаване на значителни усилия за бързо отваряне на дюзата.

Третата генерация Common Rail система използва нов тип пиезо дюза. Разположението на пиезоелектрическия елемент в непосредствена близост до иглата на дюзата позволи да се увеличи скоростта на неговата работа, да се намали масата и броя на подвижните части. Разработването на системи за директно впръскване е насочено към организиране на поетапното отваряне на дюзата в зависимост от режима на работа на двигателя.

Изпълнителни механизми за управление на честотата на въртене на коляновия вал на празен ход

Контролът на скоростта на празен ход на коляновия вал в ESAU на бензиновите двигатели се осъществява чрез подаване на допълнителен въздух за заобикаляне на дросела или контрол на неговото положение.В първия случай малко количество въздух се изпраща към всмукателния колектор, заобикаляйки газта. В този канал е инсталиран клапан за регулиране на скоростта на празен ход. При промяна на количеството въздух, преминаващ през клапана, скоростта на коляновия вал също се променя.В системите Bosch K, L-Jetronic количеството допълнителен въздух се регулира от клапа, управлявана от биметална плоча (фиг. 1.22, където: 1 е съединител; 2 е електрически нагревателен елемент; 3 е биметална плоча; 4 е клапа. Впоследствие започна да се използва трижилен клапан за регулиране на празен ход (фиг. 13.23). Двигателят на клапана се върти по посока на часовниковата стрелка или обратно на часовниковата стрелка, в зависимост от свързаната намотка. Контролният блок периодично превключва посоката на въртене на двигателя, което не позволява на клапана да се премести в някое от крайните положения. Чрез промяна на съотношението на времето на една или друга верига, управляващият блок може да инсталира клапана във всяко желано положение.

Някои модификации на инжекционните системи използват двужилен клапан, управляван от електромагнит с връщаща пружина.

Фиг. 1.21.

Контролният блок захранва соленоида на клапана с импулси за управление на напрежението с постоянна честота (около 110 Hz). Когато е включен, електромагнитът преодолява силата на пружината и отваря клапана. Времето на отворено състояние на клапана се определя от цикъла на импулсната работа (т.е. относително време на захранване на напрежението). Колкото по-голям е работният цикъл на импулсите, толкова по-голямо количество въздух преминава през клапана. Ако електромагнитът не успее, клапанът ще остане в затворено положение. Дори при напълно затворен клапан, малко количество въздух преминава през него, за да осигури основната скорост на празен ход.В съвременните системи се използват стъпкови двигатели за управление на оборотите на празен ход. Стъпковият мотор може да се използва за отваряне и затваряне на клапан, който регулира постъпването на въздух във всмукателния колектор или поетапното движение на дросела. На статора на електродвигателя има намотки, имащи четири изхода. Постоянните магнити с редуващи се полюси са монтирани в надлъжните канали на ротора. Управлението на двигателя се извършва с помощта на електрически импулси с различна полярност, подадени към намотките в определена последователност. Спирална предавка превръща въртенето на вала в транслационно движение на клапана.

Сензори за отчитане на натоварването на двигателя

Една от основните стойности за изчисляване на цикличното подаване на гориво и времето за запалване е натоварването на двигателя;

Следните сензори се използват за определяне на натоварването на двигателя:

– сензор за количество въздух;

– сензор за масов дебит със нажежаемата жичка;

– филмов датчик за масовия въздушен поток;

– сензор за налягане във всмукателната тръба;

– сензор за положение на дросела.

Сензор за количество въздух. Сензорът е инсталиран между въздушния филтър и дросела и измерва обема на въздуха (m 3 / h), влизащ в двигателя (фиг. 1.22, където: 1 – дроселът; 2 – датчик за въздушния поток; 3 – сигналът на термистора; 4 – управляващото устройство ; 5- потенциометър сигнал; 6- . въздушен филтър р л – входящ въздух; α е ъгълът на отклонение на затвора). Преминаващият въздушен поток отклонява амортисьора, противодействайки на постоянната сила на връщащата пружина. Ъгловото положение на затвора се регистрира с потенциометър. Напрежението от него се предава на управляващото устройство, където се сравнява с захранващото напрежение на потенциометъра. Това съотношение на напрежение е мярка за обема на въздуха, влизащ в двигателя. Определянето на отношенията на напрежението в контролния блок елиминира влиянието на износването и температурните характеристики на съпротивлението на потенциометъра върху точността. Така че пулсациите на преминаващия въздух не водят до колебателни движения на въздушния амортисьор, той се стабилизира от амортисьор със противотежест. За да се вземат предвид промените в плътността на входящия въздух при промяна на температурата, сензорът за дебит е оборудван с термистор.

Фиг. 1.22.

Според съпротивлението на термистора показанията на сензора се настройват. Сензорът за количество въздух отдавна е неразделна част от повечето системи Motronic и Jetronic, които се произвеждат масово. Според съвременните изисквания показанията на датчика за въздушен поток не трябва да зависят от атмосферното налягане, температурата на пулсациите и възвръщаемия въздушен поток, възникнали по време на работа на двигателя. Следователно в момента датчикът за количеството въздух с амортисьор е заменен от по-усъвършенствани сензори за дебит на въздуха.

Фиг. 1.23

Сензори за масов въздушен поток.

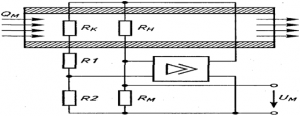

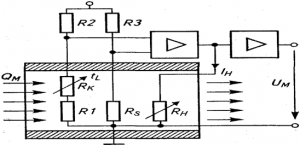

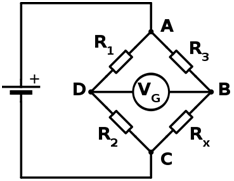

Сензорите за масовия въздушен поток се наричат анемометрични сензори с нажежаема жичка или филм. Те се инсталират между въздушния филтър и дросела и измерват масата на въздуха, постъпващ в двигателя (kg / h). Принципът на работа и на двата сензора е един и същ. В потока на входящия въздух е електрически нагрято тяло, което се охлажда от въздушен поток.Управляващият контур на отоплителния ток е проектиран така, че винаги да има положителна разлика в температурата между измервателното тяло и преминаващия въздух. В този случай топлинният ток е мярка за масата на въздушния поток. При този метод на измерване се взема предвид плътността на въздуха, тъй като тя определя и количеството на топлопреминаване от нагрятото тяло. Отсъствието на подвижни части в сензора го прави по-надежден.Датчик за масовия въздушен поток със нажежаеми нишки. За този сензор нагретият елемент е платинена нишка с дебелина 70 микрона. За да се вземе предвид температурата на входящия въздух, тя се измерва с интегриран компенсиращ термистор. В мостовата верига са включени нагрята нишка и термистор. Фиг. 1.24 – отразява компонентите на датчика за нажежаване на въздушния поток: 1 – компенсиращ термистор; 2 – пръстен с нагрята нишка; 3 – прецизен резистор; Q m – входящ въздух. Фиг. 1. 25 – мостова верига на датчика за масовия въздушен поток: R n – нагрята резба; R до – компенсационен термистор; R m – прецизен резистор; R 1 , R 2 – балансиране резистори; (U m е изходното напрежение; Q m е въздушният поток. Датчик за масовия въздушен поток на резбата е показан на фиг. 1.26, където: 1 е електронен модул; 2 е капак; 3 е метална вложка; 4 е вътрешна тръба с нагрята резба; 5 – корпус; 6 – защитна решетка; 7 – фиксиращ пръстен. Нагревателният ток образува спад на напрежението върху прецизен резистор, пропорционален на масата на преминаващия въздух. За да се предотврати дрейфа, дължащ се на отлагането на замърсители върху платинената нишка след изключване на двигателя, той се „изгаря“ за няколко секунди до температура, водеща до изпаряване или проливане на отлагания и по този начин се случва почистването му.

Фиг. 1.24.

Фиг. 1.25

Фиг. 1.26.

Филмов датчик за маса на въздуха. За такъв сензор нагретият елемент е платинен филмов резистор, който е разположен заедно с други елементи от мостовата верига върху керамична подложка. Фиг. 1.26. – датчик за масов дебит на филма: a – корпус; b – чувствителен елемент с нагрят филм (монтиран в центъра на корпуса); 1 – радиатор; 2 – междинна част; 3 – захранващ блок; 4 – електронен модул; 5 – чувствителен елемент.

Фиг. 1.26 – чувствителен елемент с нагрят филм: 1 – керамичен субстрат; 2 – жлеб; R до – компенсационен термистор; R 1 – мостови резистор; R N е нагрят резистор; R S е термистор.

Фиг. 1.27 -. Схемата на филмовия датчик на масовия въздушен поток: R до – компенсационен термистор; R n е нагрят резистор; R 1 , R 2 , R 3 – мост резистори; U m – изходно напрежение; I n – отоплителен ток; t L е температурата на въздуха; Q m – въздушен поток.

Фиг. 1.27:

Температурата на нагретия елемент се измерва с термистор, който е включен в мостовата верига. Отделно изпълнение на нагревателния елемент и термистора е удобно за организиране на контрол. За измерване на температурата на въздуха се използва и компенсационен термистор, също разположен върху основата, но отделен с жлеб. Напрежението върху нагретия елемент е мярка за масата на въздушния поток. Това напрежение се преобразува от електронната верига в напрежение, съвместимо с управляващото устройство.Стабилността на показанията на сензора се поддържа без изгаряне. Поради факта, че задръстването възниква главно по предния ръб на сензора, инсталирането на основните елементи се извършва по протежение на потока, така че запушването да не влияе върху сензора.

Фиг. 1.28

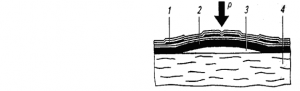

Сензор за налягане във всмукателната тръба. Сензорът за налягане във входящата тръба е пневматично свързан към последния и измерва абсолютното налягане (kPa). Той е направен под формата на елемент, интегриран в контролния блок, или като отделен сензор, който се монтира близо до самата входна тръба или върху нея. Когато използвате интегрирания сензор, маркучът е свързан към входната тръба. Сензорът се състои от пневматично сечение с два сензорни елемента и верига за обработка на сигнала, инсталирана върху обща керамична подложка (фиг. 1.29, където: 1 – монтаж; 2 – камера под налягане с чувствителен елемент; 3 – уплътняваща стена; 4 – блок за обработка; 5 – дебела филмова хибридна стена).Чувствителният елемент е мембрана с дебел филм във формата на камбана, която образува камера с примерно вътрешно налягане.В зависимост от налягането във входящата тръба мембраната се огъва до определена дълбочина. На мембраната са инсталирани пиезорезистори, проводимостта на които варира в зависимост от механичното напрежение. Чувствителният елемент на сензора за налягане е показан на фиг. 13.31, където: 1 – пиезорезистори; 2 – основната мембрана; 3 – камера с примерно налягане; 4 – керамичен субстрат; P е налягането.

Фиг. 1.29

Пиезорезисторите са свързани чрез мостова верига, така че преместването на мембраната причинява напречно разстройство на моста, което е мярка за налягането във всмукателната тръба.Процесорът увеличава мостовото напрежение, компенсира ефекта на температурата и осигурява линеен изходен сигнал, пропорционален на налягането.

Фигура 1.30.

Фигура 1.30.

Фигура 1.31.

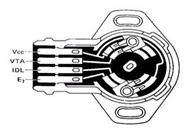

Датчик за положение на дросела Сензорът за положението на дросела определя ъгъла на въртене, за да се изчисли спомагателен сигнал за натоварването на двигателя. Той ви позволява да получите допълнителна информация за разпознаване на режимите (празен, частичен и пълен товар) и може да се използва като източник на аларма в случай на повреда на основния сензор за натоварване. Обработката на сензорния сигнал в контролния блок ви позволява да изчислите не само позицията, но и скоростта на движение на педала за управление на дросела. В повечето системи сензорът е монтиран върху тялото на дросела и е на същата ос като него. Потенциометърът измерва ъгловото положение на дросела и предава съотношението на напрежение през резисторната верига към контролния блок (фиг. 1.32). Използването на дроселен датчик като основен сензор за товар поставя повишени изисквания към неговата точност, което се постига чрез инсталиране на два потенциометра и подобряване на въртящите лагери. Входящата въздушна маса се определя от управляващото устройство в зависимост от положението на дросела и скоростта на двигателя. Температурните колебания на въздушната маса се вземат предвид след обработка на сигнали от температурни сензори.В системи с електрически регулиран газ, сензорът е разположен на педала за управление на горивото.

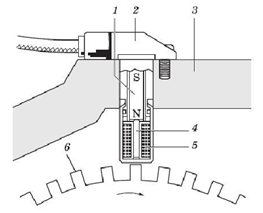

Сензори за скорост и сензори за положение на коляновия и разпределителния вал

Датчик за скорост и положение на коляновия вал.

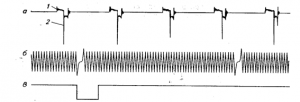

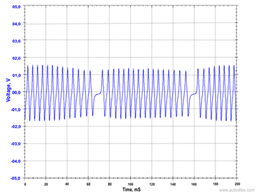

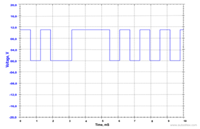

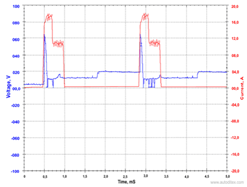

Положението на буталото в цилиндъра е решаващо за изчисляване на времето за запалване. Сензорът на коляновия вал предоставя информация за положението на буталата на всички цилиндри. Скоростта на коляновия вал също се изчислява от сигнала от този сензор. На коляновия вал е инсталиран магнитопроводим зъбен диск с прогнозен брой зъби 60, като 2 от тях липсват. Индуктивният сензор за скорост изследва 58 зъба последователно. Състои се от постоянни магнити и мека желязна сърцевина с медна намотка (фиг. 1.32), където: 1 – постоянен магнит; 2 – корпус; 3 – картер; 4 – сърцевина; 5 – намотка; 6 – зъбен диск с референтен знак (празнината между зъбите). Проводникът, свързващ сензора и контролния блок, е екраниран. С преминаването на зъбите през зоната на чувствителния елемент магнитният поток се променя в него.Променлива ЕМП се индуцира в намотката на сензора. На фиг. 1.33 показва времето на сигналите за запалване; положението на коляновия и разпределителния вал: a – вторично напрежение на запалителната бобина; b – сигнал на индукционния сензор за положение на коляновия вал; в – сигнал на сензора на Хол за положение на разпределителен вал; 1 – затворено състояние; 2- запалване. Амплитудата на променливото напрежение намалява с увеличаване на разстоянието между сензора и зъбния диск и се увеличава с увеличаване на скоростта. Достатъчна амплитуда се осъществява вече при минимална скорост

(20 мин. “ 1). Геометрията на зъбите и полюсите трябва да съвпадат. Управляващият блок генерира правоъгълно напрежение с постоянна амплитуда от синусоидално напрежение с много променлива амплитуда.

Фигура 1.32.

Фиг. 1.33.

Страничните ръбове на правоъгълното напрежение се предават през прекъсващия вход към процесора. Ако текущият период на преминаване на фронтовете е два пъти по-дълъг от предишния и следващите, тогава разпознаването на референтната празнина в зъбите. Той е свързан с конкретно положение на коляновия вал. В момента процесорът синхронизира положението на коляновия вал. За всеки следващ положителен или отрицателен фронт от страничните ръбове на зъбите процесорът допълнително отчита положението на коляновия вал с три градуса. Сигналът за запалване трябва да се генерира на по-малки стъпки. Следователно периодът между двата странични ръба на зъбите е разделен на четири сегмента. Една, две или три такива дължини от време могат да бъдат прикрепени към всеки страничен ръб на зъба (поради това сигнал за запалване може да се генерира с стъпки от 0, т.е.

Датчик за положение на разпределителния вал

Разпределителният вал контролира всмукателните и изпускателните клапани на двигателя. Честотата му на въртене е два пъти по-ниска от честотата на въртене на коляновия вал.Информация за положението на разпределителния вал е необходима, ако се осъществи индивидуална инсталация на момента на впръскване на горивото за всеки цилиндър, което се случва с поетапно (последователно) впръскване, както и при използване на система за запалване с разпределение на ниско напрежение и отделни намотки.За да се определи положението на разпределителния вал, се използва сензор за ефект на Хол. Сензорът се управлява от затвор от магнитно проводим материал, монтиран върху разпределителен вал.Напрежението от сензора на Хол е от порядъка на миливолта, така че сензорът генерира сигнал и го предава на контролния блок под формата на двоичен сигнал. В най-простия случай процесорът проверява наличието на напрежение от сензора на Хол и по този начин положението на първия цилиндър в работния цикъл в момента на преминаване на еталонната празнина на зъбния диск. Специалните форми на капаците позволяват използването на сигнала за положение на разпределителния вал като авариен сигнал, когато сензорът за скорост е повреден. Разделителната способност на сигнала от датчика за положение на разпределителния вал е недостатъчна за неговото използване вместо скоростта на сензора в нормален режим.

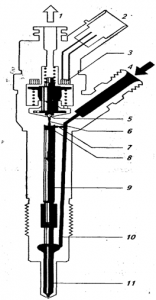

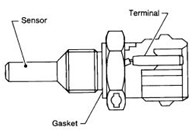

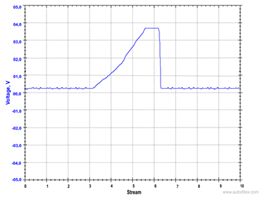

Кислороден сензор

Кислородният сензор λ-сонда открива наличието на кислород в отработените газове, което е директен индикатор за качеството на работната смес. Наличието на кислород в отработените газове характеризира постната смес α> 1, отсъствието – богато α <1. Използването на кислороден сензор се дължи на необходимостта от поддържане на стехиометричния състав на работната смес (α = 1) за функционирането на трикомпонентния каталитичен преобразувател. В изпускателната система на двигателя пред конвертора е инсталиран кислороден сензор. Понякога след преобразувателя се използва втори сензор. Външната повърхност на сензора се измива от отработените газове, а вътрешната комуникира с атмосферата. В момента най-широко използваните сензори на базата на циркониев диоксид ZrO 2 (фиг. 1.34, където: 1 – тяло на сондата; 2- керамична опорна тръба; 3- свързващи проводници; 4 – защитна капачка с прорези; 5- чувствителен елемент; 6- контакти; 7- защитен ръкав; 8 – нагревателен елемент; 9 – токов захранващ терминал на нагревателния елемент).

Фиг. 1.34.

Сензор от този тип действа като химичен източник на ЕМП. Основата на сензора е капачка, спечена от циркониев прах и действаща като твърд електролит.Порести платинени електроди с електрически проводници се прилагат към капачката отвътре и отвън. Отвън сензорът е покрит с обвивка от порест алуминий, през която могат да проникнат отработени газове. Когато има разлика в концентрацията на кислород между вътрешната и външната повърхност на сензора, на платинените електроди възниква потенциална разлика. Съдържанието на кислород във въздуха е почти постоянно и възлиза на 21%. Когато двигателят работи на богата работна смес, напрежението на сензора е около 900 mV, при лошото – 50 mV.Сигналът на сензора се променя драстично с незначителни промени в концентрацията на кислород Проводимостта на керамичния електролит при температура под 150 ° С е почти 0. Работната температура на сензора, при която се осигурява необходимата скорост на реакция, е 600 ° С. Максимално допустимата температура е 850 ° C. Диапазонът на работната температура е определящ при избора на място за монтаж на сензора в изпускателната система. Съвременните сензори са оборудвани с електрическо отопление, активирано чрез команда на контролния блок.Кабелът, свързващ контролния блок и кислородния сензор, е защитен. Корпусът на сензора е напълно запечатан. Атмосферният въздух навлиза в чувствителния елемент през изолационните пролуки на проводниците.Сензорът от втория тип е изработен от титан и работи чрез промяна на съпротивлението на сензорния елемент.Сензорът е бърз и устойчив на висока температура.

Температурни сензори

Повечето съвременни сензори използват полупроводникови термистори с отрицателен температурен коефициент. Устойчивостта на такъв елемент намалява с повишаване на температурата от десетки ома при -20 ° C до десетки кило-оми при 100 ° C. На фиг. 1.35 се показва датчик за температурата на двигателя (1 – конектор; 2 – корпус; 3 – термистор).

Фигура 1.35

Детонационен Датчик

За да изберете оптималния момент на запалване и когато контролирате усилването, се използва сензор за чукане. Местоположението и броят на монтираните сензори се определят въз основа на конструктивните характеристики на двигателя. Обикновено 4-цилиндровите редови двигатели са оборудвани с един сензор за чукане, 6-цилиндрови два, 8- и 12-цилиндрови двигатели с два или повече (фиг. 1.37), където: 1 – сензорът е инсталиран между втория и третия цилиндър; 2 – ако има два сензора, те инсталиран между две групи цилиндри). Чувствителният елемент на сензора за чукане е направен от пиезокерамика (фиг. 1.36, където: 1 – инерционна шайба; 2 – тяло; 3 – пиезокерамика; 4 – плочи с отвори; 5 – съединител). Напрежението на изхода на сензора, пропорционално на нивото, шума през екранирания проводник се подава към контролния блок.

Фигура 1.36

Главно реле и реле за горивна помпа

Външни релета се използват за превключване на веригата за захранване на ESAU, веригата на горивната помпа и други силови вериги, например загряване на кислороден сензор, вентилатор на охлаждащата система на двигателя, електрическо задвижване за контрол на фазите на разпределение на газа.Главното реле и релето на горивната помпа могат да бъдат комбинирани в общ блок или се използват стандартни релета.След като запалването е включено, управляващият блок захранва главното реле. Чрез контактите на основното реле захранването на управляващото устройство, дюзите, управлението на празен ход, намотката на релето на горивната помпа и др. Са свързани към бордовата мрежа „+“. След изключване на запалването в някои системи, управляващият блок оставя захранването за няколко секунди, за да завърши работата и да запази текущите настройки в енергонезависима памет.Релето на горивната помпа комутира веригата на електродвигателя на бензиновата помпа според сигнала на управляващия блок. Така че, когато запалването е включено, управляващото устройство включва релето на горивната помпа за няколко секунди, за да увеличи налягането на горивото в системата за последващо стартиране на двигателя. Силовата верига на горивната помпа остава отворена, докато коляновият вал не започне да се върти. В някои системи релето на горивната помпа също превключва отоплителния кръг на сензора за кислород.

2.Горивни уредби на дизелов двигател

Съвременните дизелови двигатели представляват комплексна система за управление. Намаляването на разхода на гориво, заедно с увеличението на мощността и на въртящия момент на двигателя, са решаващи фактори за развитието в областта на горивоподаването в дизеловите двигатели. През годините това е довело до широко приложение на дизеловите двигатели с непосредствено впръскване – direct injection (DI). Двигателите с непосредствено впръскване, сравнени с дизеловите двигатели с непряко впръскване – indirect injection (IDI) – предкамерни и вихрокамерни, изискват много по-високи налягания на впръскване. Това води до подобрено смесообразуване и по-пълно изгаряне на горивото, намаляват се загубите при преминаването на работния флуид между предкамерата и основната горивна камера и се постига намаляване на разхода на гориво от 10-15 % в сравнение с IDI двигателите. Към двигателите се поставят строги норми за съдържанието на вредните емисии в отработените газове и за нивото на шума от двигателя. Това е причина за повишените изисквания към горивовпръскващата система и нейното управление:

– високи налягания на впръскване;

– променлива характеристика на впръскване;

– управляемо, променливо начало на впръскване;

– предварително (пилотно) впръскване;

– корекция на цикловата порция в зависимост от свръхпълненето, режима на работа на двигателя и атмосферните условия;

– пускова циклкова порция зависима от температурите в двигателя;

– управление на минималната честота на въртене в зависимост от натоварването;

– управление с обратна връзка на рециркулацията на отработилите газове;

– по-голяма точност и намалени отклонения в режима на експлоатация за целия живот на автомобила.

За постигане на високи мощностни и икономични показатели при спазване на нормите за съдържанието на токсични компоненти в отработените газове се използват двигатели с “Common rail” горивни системи.Особеност на процесите на горене при дизеловия двигател са от една страна зоните с преобогатена смес около впръскващите отвори, където горивото се разпада (крекира) от температурата без да се окисли, превръщайки се в източник на частици въглерод (сажди), а от друга зоните, в които горивото въобще отсъства и под въздействие на високата температура азотът и кислородът от въздуха влизат в химично взаимодействие, формирайки азотни окиси. Поради това, дизеловите двигатели винаги се настройват за работа със среднобедни смеси (т.е. със сериозен излишък от въздух), а регулирането на натоварването се извършва единствено чрез дозиране на количеството впръскано гориво. В режим на частично натоварване при тях оптималната стихиометрична смес се създава единствено в зоната около електродите на свещите с помощта на специфично подвеждане на струята впръскано гориво. В същото време сместа в по-голямата част от обема на камерата остава бедна, и тъй като натоварването в този режим може да се контролира само чрез количеството подадено гориво, дроселовата клапа може да остане широко отворена. Това от своя страна довежда до едновременно намаляване на загубите и увеличаване на термодинамичната ефективност на мотора. Горивната уредба Common Rail се различава от ковенционалните системи по това, че процесът на формиране на налягането е разделен от този на впръскването. Според начина на предаване на енергията за впръскване на горивото горивните системи са два типа: горивни системи с непосредствено действие и акумулаторни горивни системи (Common Rail).

Горивна система (Common Rail)

Системата комън рейл е система за директно впръскване. Горивото се впръсква директно в горивните камери под високо налягане. Управлението се осъществява от електронен блок, който разпределя горивото с изключително голяма прецизност. Дюзите са електронно управляеми клапани, които прецизно регулират впръскваното количество гориво. Добавянето на въздух в точно съотношение с количеството гориво, образува сместа, която се изгаря в двигателя. Революционна технология в последно време е пиезоелектрическият ефект, използван в инжекторите на третото поколение дизелови двигатели с директно впръскване на гориво от системата Common Rail. По принцип в пиезоелектрическия ефект няма нищо ново-той е открит от братята Пиер и Жак Кюри още преди 125 години. Тогава френските учени установяват, че при оказване на механично въздействие (натиск, опън или усукване) върху някои кристали, при тях възниква електрическо напрежение. По-късните изследвания разкриват, че наред с естествените каменни минерали кварц и турмалин, добри пиезоелектрически свойства демонстрират и някои керамични вещества, годни за масово инженерно, промишлено и битово приложение.

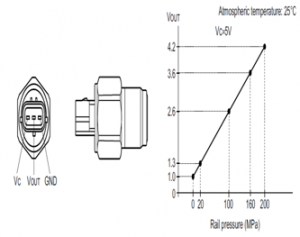

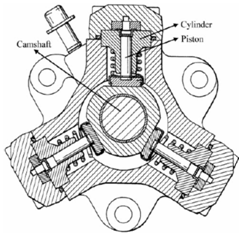

На фиг.2.1 е показан принципа на работа на горивна система (Common Rail)

Фиг.2.1. Принцип на работа на горивна система (Common Rail)

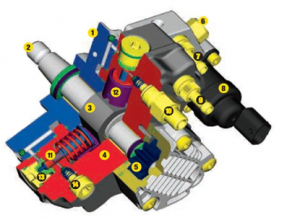

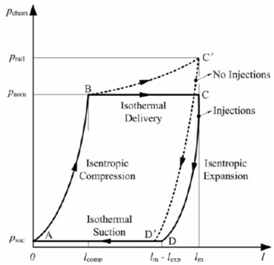

Фиг.2.2 Горивонагнетателна помпа на акумулаторна горивна уредба.Създаване на наляганеСъздаването на налягане и впръскването на гориво са разделени посредством акумулиращ обем. Към акумулиращия обем на общата релса се подава гориво под налягане, готово за впръскване. Постоянно зацепена помпа за високо налягане задвижвана от двигателя, създава желаното налягане на впръскване. Налягането в горивната релса се поддържа независимо както от оборотите на двигателя, така и от впръсканата горивна порция. Благодарение на почти еднородната структура на впръскването, устройството на помпата за високо налягане може да бъде много по-компактно и задвижващия въртящ момент да бъде по-нисък от този при конвенционалните системи за впръскване на гориво. Резултатът от това е много по-ниско натоварване върху задвижващия механизъм на помпата. Помпата за високо налягане е радиална бутална помпа, каквато е показана на Фиг.1.40. При товарните автомобили понякога се монтира редова ГНП. BOSCH претендира, че неговата Common rail система е най-добрата в света от 1997 г. Системата води името си от линията под високо налягане (“Common Rail”), която подава горивото на всички цилиндри и която служи за акумулатор на налягане.За разлика от другите системи за впръскване, генерирането на налягане и впръскването са разделени при технологията Common rail. Отделна помпа за високо налягане подава непрекъснато горивото в тръбата. Докато другите дизелови системи за директно впръскване трябва да формират високо налягане на горивото наново за всеки процес на впръскване, системата Common rail поддържа непрекъснато горивото под необходимото налягане (дори при ниски обороти на двигателя).

Фиг.2.2 CRS Конструкция

Първичната помпа подава гориво към резервоар под високо налягане ( горивната тръба), където горивото се съхранява при оптимално налягане за моментното работно състояние на двигателя. Всеки от цилиндрите на двигателя е оборудван с дюза, включваща интегриран електромагнитен клапан. Електромагнитният клапан се отваря и затваря, за да определи стартовата точка и количеството на впръскваното гориво. Ускорението се определя от водача на автомобила с помощта на педала на „газта“. Електронният контролен блок (ECU) регистрира подадената от водача тяга и съобразено с моментните работни условия на автомобила изчислява необходимото налягане на гориво, времетраенето на впръскването (т.е. количеството гориво) в съответствие с дефинираните от програмата параметри Фиг.2.2. Технологията Common rail се отличава от конвенционалните системи с осигуряването на няколко впръсквания за работен цикъл. Този цикъл се разделя на предварително впръскване (пилотно впръскване) за тиха работа на двигателя, основно впръскване за оптимално използване на енергията и вторично впръскване за намаляване на емисиите. Горивото достига до дюзите по къса тръба под налягане. Първото поколение Common rail системи позволи налягане на впръскване от 1,300 бара. Понастоящем второто поколение на системата генерира 1,600 бара. От 2003 г. на пазара излезе и третото поколение CR системи. То достига до налягане 2,000 бара за дюза.За впръскване се използват новоразработените пиезо-дюзи вместо конвенционалните електромагнитни клапани. Те работят до пет пъти по-бързо, което позволява дори по-голяма степен на свобода при разработването на процеса на впръскване с предварително вторично впръскване, като количество на впръскваното гориво достига до 90 мм3 за такт.Впръскване на гориво