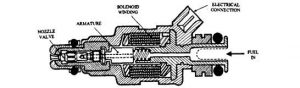

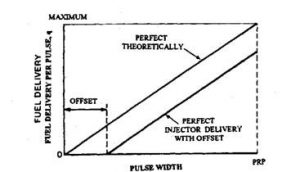

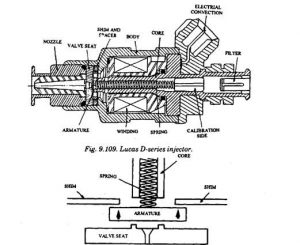

Когато веригата е прекъсната, токът намалява, докато силата на пружината надвиши и затвори арматурата към седящия пръстен, което се поддържа допълнително от допълнителната сила, упражнена върху него от налягането на горивото. Както е представено на фигурата, масата на арматурния диск може да бъде една осма от масата и между една трета и четвърт от тази на сферичен седящ клапан, така че силата (съотношението на масата) се увеличава и следователно също съответно се увеличава скоростта на ускорение на арматурата. Следователно нулевата точка на линията за доставка се измества към източника. Инжекторът от серия D може да работи в линеен диапазон с едновременна стратегия за двойно впръскване. Това е възможно, тъй като при статични скорости на потока под 250 g / min и период на повторение на импулса от 10 ms има динамичен диапазон по-голям от 20: 1. Инжекторът от серия D има типичния резистор.

В. Lucas CAVarmature, 0,5 g.

Стойностите за намотката на соленоида са 2,35 ома за системи с текущ режим и 16,2 ома за работа в режим на напрежение. Някои по-ранни проекти са натрупали отлагания в отворите за подаване на инжектори. Тези отлагания обикновено съдържат въглеродни и въглеводородни смоли и лакове. С натрупването им се наблюдава постепенно преминаване към бедна смес и частично блокиране, което води до прогресивна загуба на мощност, неправилно запалване, скокове и лоша управляемост.

Инжекторите тип “Pintle“ могат да бъдат шумни, от около 57 dB (A) до 62 dB (A) максимум. Но поради ниската маса на пластинчатия клапан на устройството от серия D, нивото на шума е около 9 dB (A) по-тихо, като двигателят работи на място и инжекторите са циклични, намалявайки до около 2 dB (A) при ускорение. Въпреки че течът може да повлияе неблагоприятно както на времената на стартиране на двигателя, така и на емисиите, то със плоския диск на клапата на плочата, разположен върху плоска повърхност в инжектора Lucas, е гарантирано пълното уплътняване. Спреят върху клапана трябва да бъде насочен точно за получаване на ниски емисии на HC при пълно натоварване. С един отвор нормалната форма на впръскване е конус с включен 10 градуса ъгъл.

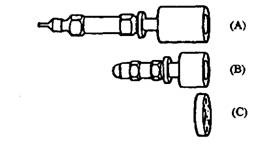

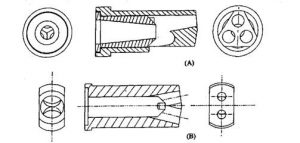

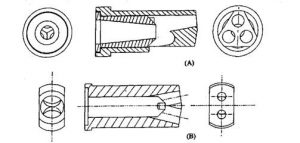

Алтернативни дюзи.

А. Най-отгоре, три отвора, широкоъгълна конусна струя.

Б. Две отвора за разделяне за глави с 4 клапана. и това е адекватно за повечето приложения. Lucas използва вложки за управление на спрей в дюзата на инжектора, за да произвежда спрейове с различна форма.

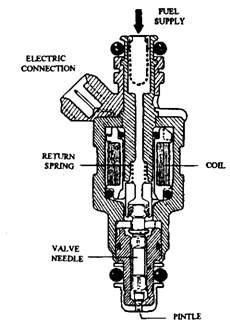

Инжекторите Bosch

Леките клапи за инжектиране, използвани в системите Bosch K- и KE-Jetronic, се отварят при относително ниско налягане на горивото от около 325-355 kPa, действайки върху техните глави, като реалната стойност обаче зависи от приложението на двигателя и качеството на горивото. Те вибрират аксиално с честота 1500 Hz за разпръскване на горивото, което непрекъснато се впръсква в колектора. Когато двигателят е спрян, те се връщат на местата си чрез леки пружини. Вибрацията се инициира поради внезапното увеличаване на площ, изложена на налягане на отваряне, тъй като клапанът първо се издига от седалката си. Тъй като това незабавно е последвано от също толкова внезапно локално освобождаване на налягането, той отново се намества. Пълният процес се повтаря циклично, докато запалването не бъде изключено и следователно налягането на инжектиране спадне.

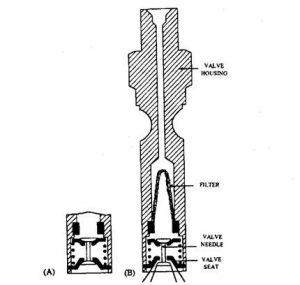

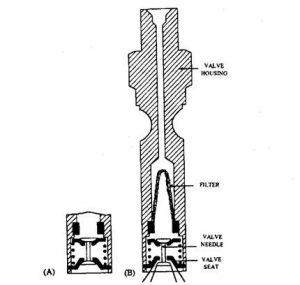

Инжектор за система K-Jetronic.

А. Клапанът е затворен.

B. Клапанът е отворен.

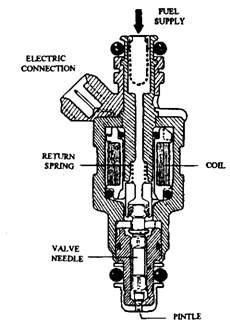

Някои от инжекторите на Bosch са обвити във въздуха (корпуса с въздух) около корпуса на инжектора. Горният му край е свързан с тръба от входящия въздух, а долният му край се отваря към всмукателния колектор около дюзата. Депресията на колектора предизвиква въздушен поток през кожуха около горивния спрей, насочен към всмукателния клапан, който подпомага атомизирането и изпаряването, по-специално с K-и KE-системите за непрекъснато впръскване. Инжекционните клапани са по-тежки за вариантите L-Jetronic и системите Motronic, както и техните връщащи пружини. Това е така, защото те са неразделна част от арматурата на соленоидите, които ги отварят за времеви периоди. Тези соленоиди се захранват от електронното устройство за управление. Повдигачите на клапаните са 0,1 mm, а времената на заемане и освобождаване между 1 и 1,5 ms. След преминаване през филтър в горната част на инжектора, горивото тече надолу и в двете системи през прорези в страните на арматурата в камера в върха на клапана. Следователно повдигането на клапана се ускорява поради,

внезапно излагане на областта на седалката на иглата на налягането при доставка. Яка, разположена към горния край на иглата, ограничава нейния аксиален ход. Атомизацията се подпомага от заземяване на главата на върха на щифта на инжектора L-Jetronic. Инжекторът, използван в системата Motronic, е проектиран да притиска горивната релса директно към горния си край. Иглата използва полиран правилен фланг на върха си, а горивото се разпръсква, докато преминава през прецизния отвор в дюзата. Обикновено се използва повдигане на иглата от 0,1 мм и време на освобождаване 1,0-1,5 ms. Обикновено клапаните за впръскване на Bosch, не се завинтват в колектора. Носовете им и горните краища на телата им са едновременно натиснати в гумени пръстени.В случай на винтова връзка, шестоъгълните накрайници се правят близо до горните краища на инжекторите, за да ги държат в ключ. Гумените пръстени предпазват инжекторите от прекомерни вибрации и ги изолират от топлина, за да се избегне образуването на мехурчета от пара в горивото, тъй като това може да причини трудности при горещо стартиране на двигателя. За да се избегне отлагането на горивен спрей в колекторите, струите са насочени към клапаните във входящите отвори.

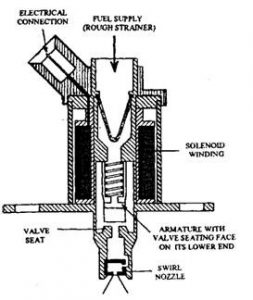

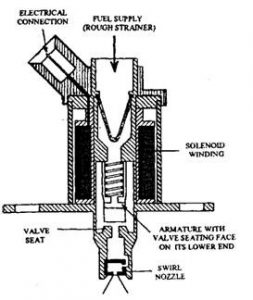

Клапи за студен старт. Bosch използват пускови клапани във всичките си многоточкови системи, докато повечето други производители включват електронния контролен блок, за да сигнализират на инжектора за подаване на допълнително гориво, необходимо за студено стартиране. Стартовият клапан на Bosch за системата KE е показан на фигурата. Устройството за L-Jetronic е подобно, но по-компактно. Неговият вход за гориво с филтър, е разположен отстрани на блока, Клапанът за студен старт е показан отворен. соленоидната намотка и арматурата са по-къси, а електрическата връзка се осъществява в горния край на уреда. Те са под формата на инжекционен клапан, но с не толкова сложен дизайн.

Инжекторите могат да се повредят по редица причини

Ако инжекционният клапан е дефектен или не работи правилно, това може да причини следните симптоми на неизправност:

- Увеличен разход на гориво

- Загуба на мощност

- Колебаеща скорост на празен ход

- Лоши показатели на емисиите на отработени газове

Потенциални последващи щети:

- По-кратък експлоатационен живот на двигателя

- Повреда на каталитичния преобразувател

Слаба или счупена пружина за връщане – това не се ремонтира и ще трябва да бъде заменен.

Външни течове на гориво от корпуса на инжектора

Ще причини миризми на гориво вътре и извън автомобила. Изтичащият бензин представлява опасност от пожар. Корпусът на инжектора за гориво е запечатан и не е ремонтируем. Тези инжектори трябва да бъдат заменени.

Защо инжекторите се нуждаят от почистване?

Мръсните и задръстени инжектори могат да причинят класически проблеми с двигателя, слаби изгаряния, груб празен ход, колебание, загуба на мощност и по-високи нива на емисии от неизгорено гориво и въглероден окис. Не е необходимо много ограничение в инжектора, за да се промени въздушно / горивната смес. 10-процентно ограничение в горивния поток на един инжектор за гориво може да бъде достатъчно, за да предизвика грешка. Когато това се случи, неизползваният кислород навлиза в ауспуха и кара датчика за O2 да чете бедна смес (твърде малко газ, твърде много O2). Ако сензорът за O2 чете богата смес, компютърът ще компенсира чрез увеличаване на времето на следващия инжектор (и), за да се запали, което води до прекалено богато състояние на гориво. Тогава емисиите на въглеводороди (поради неизгорено гориво) и емисиите на въглероден окис ще се повишат, които сега получават твърде много гориво. Това е една от причините за отлаганията на въглерод и отломки върху инжекторите и клапаните !! Компютърът може да анализира само комбинираните отработени газове и той осреднява съотношенията въздух / гориво. Един или повече запушени инжектори за гориво ще доведат до, разлика в работата на цилиндрите а компютърът ще компенсира и след това ще доведе до по-богати други цилиндри . Това води до проблеми с управляемостта и емисиите . Повечето клиенти изпитват 10 до 15% подобрение на пробега след почистване на инжекторите и тестване на потока !

Отстраняване на неизправности

Сравнете количеството инжектирано гориво

Използвайки сравняване на цилиндъра и едновременно измерване на отработените газове, количеството на инжектираното гориво може да се сравни въз основа на спада на скоростта и стойностите на HC и CO за отделните цилиндри. В най-добрия случай стойностите ще бъдат еднакви за всички цилиндри. Ако има големи отклонения между стойностите, това може да е поради факта, че не се впръсква достатъчно количество гориво (голямо количество неизгоряло гориво = високи стойности на HC и CO, докато малко неизгорено гориво = ниски стойности на HC и CO). Причината може да е дефектен клапан за инжектиране.

Прочетете и сравнете напрежението и продължителността на импулса

Сигналът за инжектиране може да бъде изобразен с помощта на осцилоскоп. За тази цел свържете измервателната линия към сигналната линия, а другата линия към подходящ заземен щифт. При работещ двигател е възможно да се отчете напрежението и продължителността на импулса (време на отваряне) от диаграмата на сигнала. При отваряне на дроселния клапан продължителността на импулса трябва да се увеличава по време на фазата на ускорение и при постоянна скорост на двигателя (около 3000 оборота в минута) трябва да пада обратно или малко под стойността на празен ход. Резултатите от отделните цилиндри могат да се сравняват един с друг, и това може да даде индикация за потенциални неизправности, например за слабо захранване.

Измерете налягането на горивото и проверете за течове

Други важни тестове са измерване на налягането на горивото, за да се идентифицират други компоненти, които може да са неизправни (горивна помпа, горивен филтър, регулатор на налягането) и да се провери всмукателната и изпускателната система, за да се предотвратят фалшиви резултати от измерванията. Ако сензорът има 2-пинов конектор, най-вероятно това е индуктивен сензор. В този случай може да се определи вътрешното съпротивление, потенциалното късо съединение към и сигналът. За целта извадете щепсела и проверете вътрешното съпротивление на сензора. Ако стойността на вътрешното съпротивление е 200 до 1000 ома (в зависимост от референтната стойност), сензорът е наред. Ако стойността е 0 ома, има късо съединение, а в случай на M Ohm има прекъсване. Изпитването за късо съединение към земя, се извършва с помощта на омметър от свързващ щифт към земята на превозното средство. Стойността на съпротивлението трябва да се стреми към безкрайност. Тестът с помощта на осцилоскоп трябва да доведе до синусоиден сигнал с достатъчна сила. В случай на генератор на Хол, трябва да се тества само напрежението на сигнала под формата на сигнал с квадратна вълна и захранващото напрежение. Това трябва да доведе до сигнал с квадратна вълна в зависимост от скоростта на двигателя. На този етап трябва да повтория, че използването на омметър може да унищожи генератора на Хол.

Проверете непрекъснатостта на кабелната връзка

Проверете непрекъснатостта на кабелната връзка между инжекционните клапани и управляващия блок За да проведете това измерване, издърпайте конектора на контролния блок и проверете отделните кабели на съединителите на инжекционния клапан към контролния блок. Референтна стойност: Прибл. 0 ома.

Проверете кабелната връзка за късо съединение към рамата

С издърпания конектор на контролния блок измерете кабелите от съединителите на инжекционния клапан към контролния блок спрямо земята на автомобила.

Проверете непрекъснатостта на бобините на инжекционния клапан

Проверете непрекъснатостта на бобините на инжекционния клапан. За целта свържете омметъра между двата щифта за връзка. Референтна стойност: Прибл. 15 ома (проверете спецификациите на производителя).

Проверете бобините на инжекционния клапан за късо съединение към рамата

За тази цел проверете непрекъснатостта на всеки отделен свързващ щифт спрямо корпуса на клапана. Референтна стойност:> 30 MOhm. На стационарен тестов стенд е възможно да се тества моделът на пръскане на инжекционните дюзи, когато те са разглобени. В зависимост от производителя на устройството може да е възможно и почистване на инжекционните клапани.

Влошаване и повреда на O-пръстена

Повредата на O-пръстена на горивния инжектор може да причини или изтичане на гориво върху горивната шина или изтичане на вакуум от всмукателния колектор.

Мръсен или задръстен микро филтър за горивен инжектор

Натрупване на корозия / мръсотия

Мръсни или запушени отвори за изпускане на гориво

Повечето мръсни и задръстени инжектори за гориво реагират добре на ултразвуково почистване и се възстановяват до състояние на работоспособност.

ENGINEERING AND TECHNOLOGY IN TRANSPORT Diagnostics and repair

ENGINEERING AND TECHNOLOGY IN TRANSPORT Diagnostics and repair